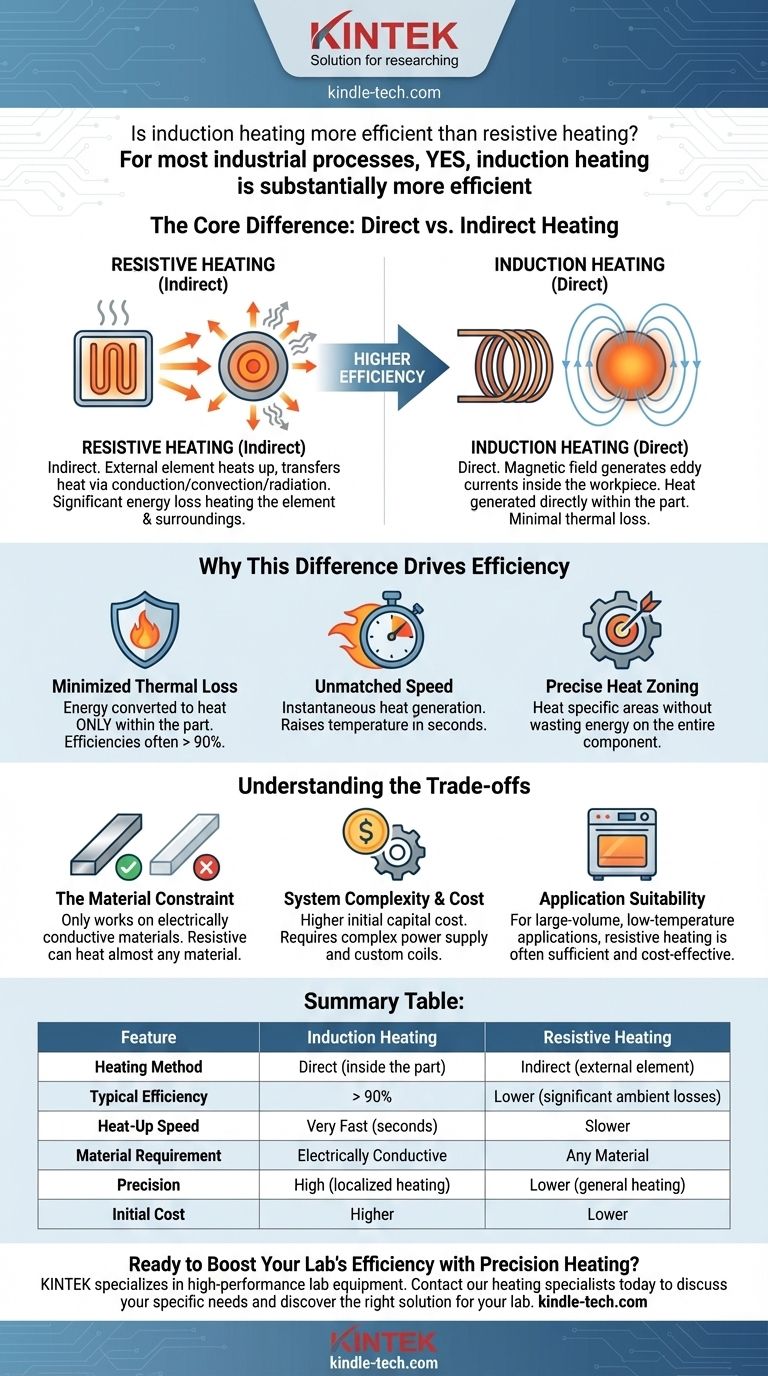

Para la mayoría de los procesos industriales, sí, el calentamiento por inducción es sustancialmente más eficiente que el calentamiento por resistencia. Esta ventaja de eficiencia proviene de su método único de generación de calor. En lugar de calentar un elemento externo y esperar a que ese calor se transfiera, el calentamiento por inducción utiliza un campo magnético para generar calor directamente dentro de la propia pieza de trabajo.

La diferencia fundamental radica en el calentamiento directo frente al indirecto. El calentamiento por resistencia pierde una cantidad significativa de energía al calentar el ambiente circundante, mientras que el calentamiento por inducción convierte la pieza de trabajo en su propia fuente de calor, minimizando drásticamente las pérdidas térmicas y mejorando la velocidad del proceso.

La diferencia fundamental: calentamiento directo vs. indirecto

Para comprender la brecha de eficiencia, primero debe comprender la diferencia fundamental en cómo estos dos métodos entregan energía térmica.

Cómo funciona el calentamiento por resistencia (indirecto)

El calentamiento por resistencia es una forma de calentamiento indirecto. Funciona haciendo pasar una corriente eléctrica a través de un material de alta resistencia, conocido como elemento calefactor.

Este elemento se calienta extremadamente y luego transfiere su energía térmica a la pieza de trabajo objetivo a través de conducción, convección o radiación. Se pierde una cantidad significativa de energía al calentar el propio elemento y el aire y las estructuras circundantes.

Cómo funciona el calentamiento por inducción (directo)

El calentamiento por inducción es una forma de calentamiento directo. Utiliza una corriente alterna que fluye a través de una bobina de cobre para generar un potente campo magnético oscilante.

Cuando una pieza de trabajo conductora (como el acero) se coloca dentro de este campo, el campo induce corrientes eléctricas —llamadas corrientes de Foucault— directamente dentro del metal. La resistencia natural del material a estas corrientes internas genera calor preciso y rápido de adentro hacia afuera.

Por qué esta diferencia impulsa la eficiencia

El paso de un método de calentamiento indirecto a uno directo crea varias ventajas clave que se suman a importantes ahorros de energía y operativos.

Pérdida térmica minimizada

Este es el factor más importante. Con el calentamiento por resistencia, gran parte de la energía se desperdicia calentando el aire, el aislamiento y el propio elemento calefactor. Con la inducción, casi toda la energía se convierte en calor solo dentro de la pieza, lo que lleva a eficiencias de proceso que a menudo superan el 90%.

Velocidad inigualable

La inducción no tiene que esperar a que un elemento externo se caliente y transfiera su calor. La generación de calor es instantánea y puede ser increíblemente rápida, elevando la temperatura de un área específica en cientos de grados en segundos. Esto reduce el tiempo total de encendido de la energía.

Zonificación precisa del calor

El campo magnético puede ser moldeado por el diseño de la bobina de inducción. Esto le permite calentar un área muy específica de una pieza, como la punta de una herramienta o un solo diente de engranaje, sin desperdiciar energía calentando todo el componente. Este nivel de precisión es casi imposible con los métodos resistivos.

Comprendiendo las compensaciones

Aunque es altamente eficiente, el calentamiento por inducción no es la solución universal. Su eficacia depende de la aplicación y, a veces, el calentamiento por resistencia es la opción más práctica.

La restricción del material

La principal limitación de la inducción es que solo funciona con materiales eléctricamente conductores, como los metales. No puede calentar plásticos, vidrio, cerámica u otros aislantes. El calentamiento por resistencia, por el contrario, puede calentar casi cualquier material.

Complejidad y costo del sistema

Los sistemas de calentamiento por inducción son más complejos. Requieren una fuente de alimentación de alta frecuencia y una bobina de cobre cuidadosamente diseñada, a menudo hecha a medida para la pieza específica. Esto resulta en un costo de capital inicial más alto en comparación con la simplicidad y el bajo costo de los calentadores resistivos.

Adecuación de la aplicación

Para aplicaciones de gran volumen y baja temperatura, como un horno de curado, el calor lento y suave de un sistema resistivo suele ser perfectamente adecuado y más rentable. La alta velocidad de la inducción sería innecesaria y su precisión un beneficio no utilizado.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología correcta requiere hacer coincidir sus puntos fuertes con su objetivo principal.

- Si su enfoque principal es la máxima eficiencia energética y velocidad: Para materiales conductores en procesos repetitivos como el endurecimiento, la soldadura fuerte o la forja, el calentamiento por inducción es la elección definitiva.

- Si su enfoque principal es el bajo costo inicial y la versatilidad del material: El calentamiento por resistencia es la solución más práctica y económica, especialmente para materiales no metálicos o aplicaciones de horno de uso general.

- Si su enfoque principal es el control preciso del calor en una zona específica: La inducción ofrece una precisión inigualable, minimizando el desperdicio de energía y evitando daños a las áreas adyacentes de una pieza.

En última instancia, comprender el principio fundamental de la generación de calor directo frente al indirecto le permite seleccionar la tecnología que realmente se alinea con sus objetivos operativos y financieros.

Tabla resumen:

| Característica | Calentamiento por Inducción | Calentamiento por Resistencia |

|---|---|---|

| Método de Calentamiento | Directo (dentro de la pieza) | Indirecto (elemento externo) |

| Eficiencia Típica | > 90% | Menor (pérdidas ambientales significativas) |

| Velocidad de Calentamiento | Muy Rápida (segundos) | Más Lenta |

| Requisito de Material | Eléctricamente Conductor | Cualquier Material |

| Precisión | Alta (calentamiento localizado) | Menor (calentamiento general) |

| Costo Inicial | Mayor | Menor |

¿Listo para aumentar la eficiencia de su laboratorio con calentamiento de precisión?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidas soluciones de calentamiento avanzadas para aplicaciones industriales y de investigación. Ya sea que necesite el rendimiento rápido y eficiente del calentamiento por inducción o la versatilidad y simplicidad de los sistemas resistivos, nuestros expertos pueden ayudarlo a seleccionar la tecnología ideal para mejorar su proceso, ahorrar energía y obtener mejores resultados.

Contacte hoy mismo a nuestros especialistas en calefacción para analizar sus necesidades específicas y descubrir la solución adecuada para su laboratorio.

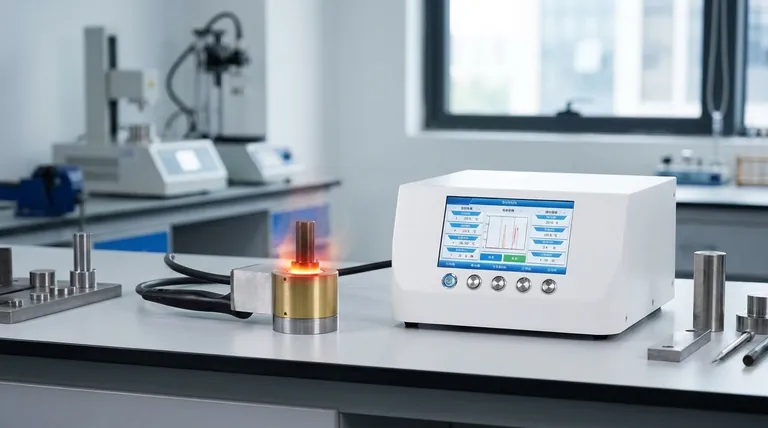

Guía Visual

Productos relacionados

- Molde de prensa eléctrica de calentamiento cilíndrico de laboratorio para aplicaciones de laboratorio

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Qué papel juegan los moldes de grafito de alta resistencia durante el prensado en caliente al vacío? Mejora la precisión en compuestos de CuAlMn

- ¿Por qué se utilizan moldes de presión personalizados durante el proceso de prensado en caliente para electrolitos poliméricos sólidos?

- ¿Cuáles son los requisitos críticos de rendimiento para los moldes de prensado en caliente? Garantice la precisión en el procesamiento de aleaciones de magnesio

- ¿Cuáles son las funciones principales de los moldes de grafito de alta densidad en FAST/SPS? Optimización del rendimiento térmico y mecánico

- ¿Cuál es la vida útil de un moho? Es inmortal a menos que controles la humedad