En casi todos los sentidos técnicos, el recubrimiento PVD es un tratamiento de superficie excepcionalmente eficaz y de alto rendimiento. Es un proceso avanzado que mejora las propiedades de un material depositando una película cerámica delgada y súper dura en vacío. Esta película no es simplemente una capa de pintura; se une molecularmente al sustrato, creando un acabado altamente resistente al desgaste, la corrosión y el deslustre. Su valor se determina por si sus fortalezas específicas justifican su complejidad y costo para su aplicación.

El recubrimiento PVD no es una simple cuestión de "bueno" o "malo", sino una elección estratégica de rendimiento versus complejidad. Ofrece una dureza y durabilidad superiores, pero su alto costo y requisitos técnicos significan que es mejor reservarlo para aplicaciones donde esos beneficios específicos son críticos.

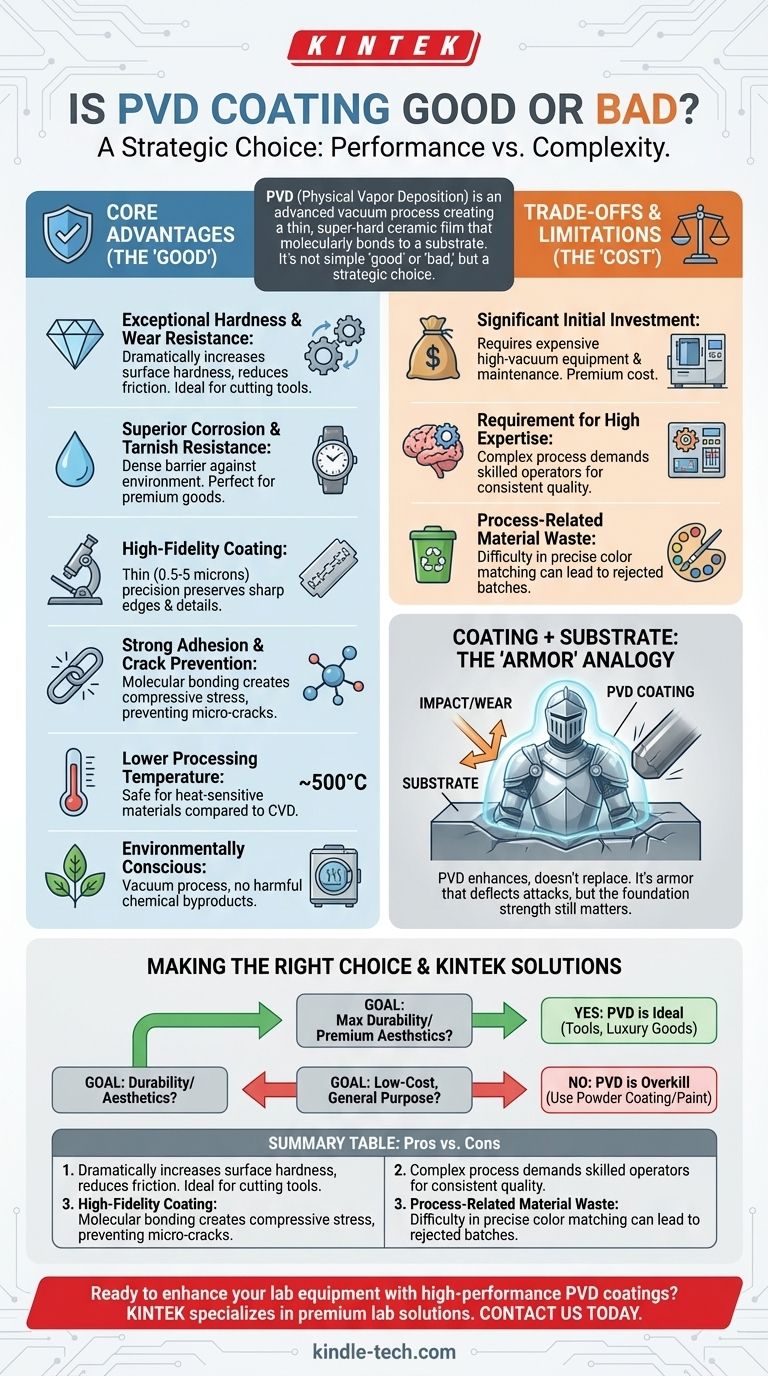

Las ventajas principales de la tecnología PVD

La deposición física de vapor (PVD) es favorecida en industrias exigentes por un claro conjunto de razones. El proceso altera y mejora fundamentalmente la superficie de un componente.

Dureza excepcional y resistencia al desgaste

Los recubrimientos PVD añaden una capa de material cerámico, lo que aumenta drásticamente la dureza superficial del sustrato. Esto hace que el componente sea altamente resistente a los arañazos y reduce la fricción.

Esta durabilidad mejorada es la razón por la que el PVD es un estándar en herramientas de corte de alto rendimiento, ya que les permite mantener un filo afilado durante mucho más tiempo.

Resistencia superior a la corrosión y al deslustre

La película depositada es densa y no porosa, formando una excelente barrera contra los factores ambientales.

Esto hace que los artículos recubiertos con PVD sean altamente resistentes a la corrosión, la oxidación y el deslustre, un beneficio clave para productos como relojes premium, joyas y accesorios arquitectónicos que deben mantener su apariencia con el tiempo.

Recubrimiento de alta fidelidad

El proceso PVD deposita una película muy delgada, típicamente entre 0.5 y 5 micras.

Esta precisión asegura que los bordes afilados permanezcan afilados y los detalles intrincados de la superficie se conserven. Recubre las superficies con una excelente uniformidad, lo cual es crítico para piezas funcionales como las cuchillas de corte.

Fuerte adhesión y prevención de grietas

A diferencia del chapado, el recubrimiento PVD impregna y se une a la superficie a nivel molecular, lo que resulta en una excelente adhesión.

Además, el proceso típicamente crea una tensión de compresión en el recubrimiento, lo que ayuda a prevenir la formación y propagación de microgrietas. Esto es particularmente valioso en aplicaciones con fuerza intermitente, como el fresado.

Menor temperatura de procesamiento

El PVD se realiza a temperaturas relativamente bajas (alrededor de 500°C), especialmente en comparación con métodos alternativos como la deposición química de vapor (CVD).

Esto lo convierte en una opción segura para muchos materiales sensibles al calor que podrían dañarse o deformarse con procesos de mayor temperatura.

Consciente del medio ambiente

El proceso PVD tiene lugar en vacío y no produce subproductos químicos nocivos, lo que lo convierte en un método de recubrimiento más respetuoso con el medio ambiente en comparación con la galvanoplastia tradicional.

Comprender las compensaciones y limitaciones

Aunque el PVD ofrece beneficios significativos, no es la solución adecuada para todos los problemas. Sus principales inconvenientes están relacionados con el costo y la complejidad del proceso, no con el rendimiento.

Inversión inicial significativa

El recubrimiento PVD requiere equipos especializados, incluida una cámara de alto vacío grande. Esta maquinaria es costosa de comprar, operar y mantener.

Este costo se traslada inevitablemente al producto final, lo que convierte al PVD en una opción de acabado premium.

Requisito de alta experiencia

El proceso PVD es complejo y requiere un alto nivel de habilidad técnica para gestionarlo correctamente.

Lograr una calidad, color y rendimiento consistentes en todos los lotes exige una experiencia significativa del operador y un control del proceso.

Desperdicio de material relacionado con el proceso

La referencia a "destruir agresivamente los colores" probablemente apunta a la dificultad de lograr objetivos de color específicos y consistentes.

Si un lote no cumple con una especificación estética precisa, puede ser rechazado. Esto puede llevar a un desperdicio de material, aumentando el costo general y la complejidad de la fabricación.

Cómo interactúa el PVD con el material base

Un concepto crítico a entender es que el PVD es una mejora, no un reemplazo de las propiedades del material subyacente.

El sustrato es la base

El rendimiento final de una pieza recubierta con PVD es una combinación del recubrimiento y el sustrato.

Un recubrimiento PVD duro sobre un material base blando protegerá contra arañazos superficiales, pero no puede evitar abolladuras por un impacto significativo, ya que el material blando subyacente se deformará.

Mejorando, no reemplazando

Piense en el recubrimiento PVD como una armadura excepcionalmente fuerte. La armadura puede desviar ataques, pero la fuerza del soldado que la lleva sigue siendo importante.

Por ejemplo, un recubrimiento PVD de nitruro de titanio (TiN) aplicado a una aleación de titanio fuerte aumenta el límite de fatiga y la resistencia de la aleación. El recubrimiento y el sustrato trabajan juntos para crear un resultado superior.

Tomar la decisión correcta: ¿Es el PVD adecuado para su objetivo?

Para decidir si el PVD es "bueno" para su proyecto, debe sopesar su rendimiento premium frente a su costo y complejidad.

- Si su enfoque principal es la máxima durabilidad y rendimiento: El PVD es una opción ideal para componentes como herramientas de corte, moldes y piezas industriales de alto desgaste donde la longevidad impacta directamente en la eficiencia operativa.

- Si su enfoque principal es la estética premium y la longevidad: El PVD ofrece un acabado superior y duradero para artículos de lujo, herrajes arquitectónicos y dispositivos médicos donde la resistencia al deslustre y los arañazos es primordial.

- Si su enfoque principal es un recubrimiento de bajo costo y uso general: Es probable que el PVD sea excesivo. Métodos más tradicionales y rentables como el recubrimiento en polvo o la pintura son más adecuados para aplicaciones no críticas.

En última instancia, ver el recubrimiento PVD como una herramienta especializada para trabajos específicos y exigentes es la clave para aprovechar su poder de manera efectiva.

Tabla resumen:

| Ventajas del recubrimiento PVD | Desventajas del recubrimiento PVD |

|---|---|

| Dureza y resistencia al desgaste excepcionales | Alta inversión inicial y costo de equipo |

| Resistencia superior a la corrosión y al deslustre | Requiere una experiencia técnica significativa |

| El recubrimiento de alta fidelidad conserva los detalles | Potencial de desperdicio de material en la igualación de colores |

| Fuerte adhesión molecular al sustrato | Costo premium en comparación con los métodos tradicionales |

| Baja temperatura de procesamiento (seguro para materiales sensibles al calor) | Control de proceso complejo necesario para la consistencia |

| Respetuoso con el medio ambiente (sin subproductos nocivos) | Más adecuado para aplicaciones de alto rendimiento |

¿Listo para mejorar su equipo de laboratorio con recubrimientos PVD de alto rendimiento? KINTEK se especializa en equipos y consumibles de laboratorio premium, ofreciendo soluciones que aprovechan recubrimientos avanzados como el PVD para maximizar la durabilidad, la resistencia a la corrosión y la longevidad para sus necesidades de laboratorio. Ya sea que esté equipando una instalación de investigación o actualizando herramientas para trabajos de precisión, nuestra experiencia garantiza que obtenga el tratamiento de superficie adecuado para un rendimiento óptimo. Contáctenos hoy para discutir cómo el recubrimiento PVD puede beneficiar su aplicación específica.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado