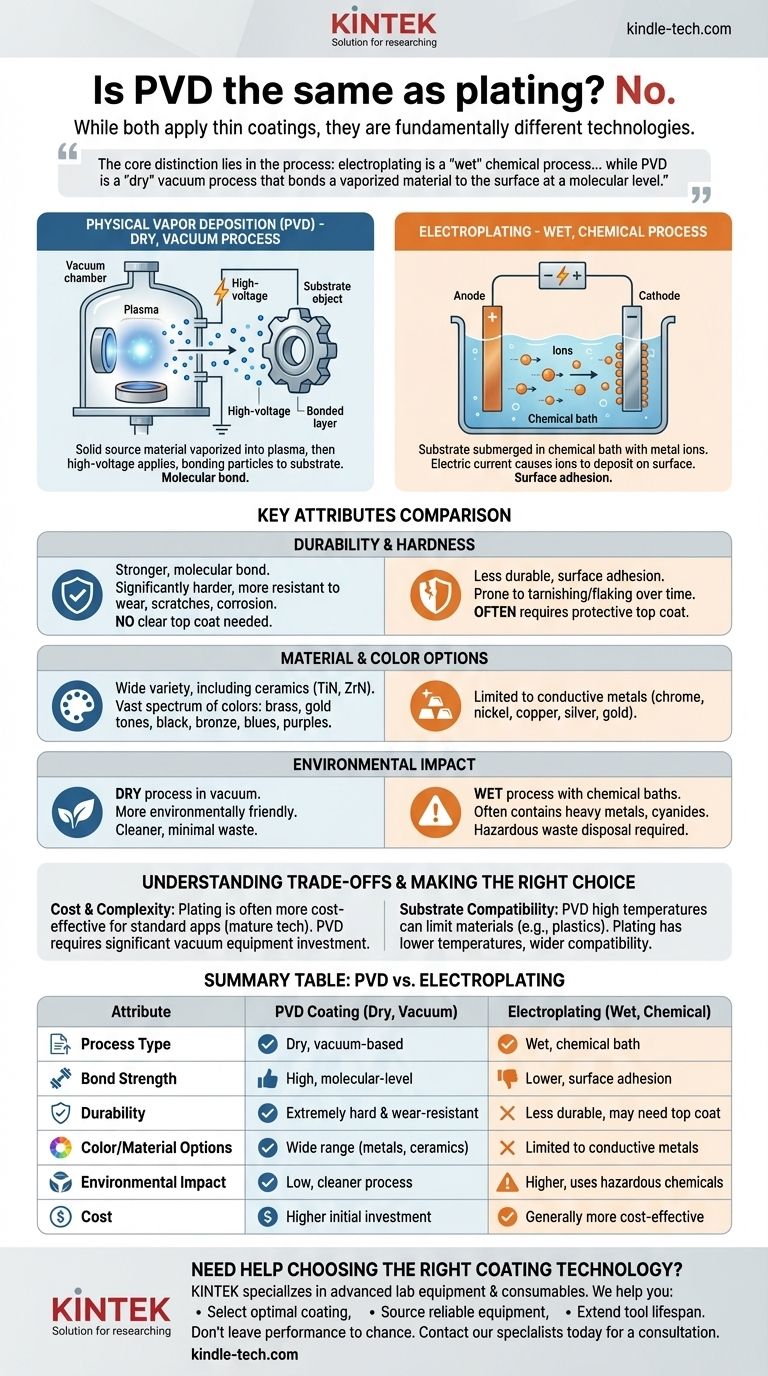

En resumen, no. Aunque tanto la Deposición Física de Vapor (PVD) como la galvanoplastia son procesos utilizados para aplicar un recubrimiento delgado a una superficie, son tecnologías fundamentalmente diferentes. Difieren en el método de aplicación, los materiales utilizados y las características finales del propio recubrimiento.

La distinción principal radica en el proceso: la galvanoplastia es un proceso químico "húmedo" que utiliza una corriente eléctrica en un baño líquido, mientras que el PVD es un proceso de vacío "seco" que une un material vaporizado a la superficie a nivel molecular.

La distinción principal: cómo funciona cada proceso

Para entender por qué no son lo mismo, es esencial observar la mecánica de cada método. Sus principios fundamentales son completamente diferentes.

Entendiendo la galvanoplastia

La galvanoplastia es un proceso químico clásico. Implica sumergir el objeto a recubrir (el sustrato) en un baño químico líquido que contiene iones metálicos disueltos.

Se pasa una corriente eléctrica a través del baño, lo que hace que los iones metálicos se depositen en la superficie del objeto, formando una capa metálica delgada y uniforme. Este es el método tradicional para crear parachoques cromados o joyas chapadas en oro.

Entendiendo la Deposición Física de Vapor (PVD)

El PVD es un proceso más moderno y de alta tecnología que tiene lugar dentro de una cámara de alto vacío.

Primero, un material fuente sólido (como titanio o circonio) se vaporiza en un plasma de átomos o moléculas. Luego, se aplica una carga de alto voltaje al objeto, lo que hace que estas partículas vaporizadas sean atraídas físicamente y depositadas en su superficie, formando una película densa y fuertemente unida.

Comparando atributos clave: PVD vs. Galvanoplastia

Las diferencias en el proceso conducen a diferencias significativas en el rendimiento, la apariencia y la aplicación.

Durabilidad y dureza

Los recubrimientos PVD forman un enlace molecular mucho más fuerte con el sustrato. Esto da como resultado un acabado que es significativamente más duro y más resistente al desgaste, los arañazos y la corrosión que la mayoría de los chapados tradicionales.

Como resultado, los recubrimientos PVD no requieren una capa superior transparente para protegerlos, a diferencia de muchos acabados chapados que pueden ser propensos a empañarse o descascarillarse con el tiempo.

Opciones de materiales y colores

La galvanoplastia generalmente se limita a metales conductores como cromo, níquel, cobre, plata y oro.

El PVD, sin embargo, se puede utilizar con una variedad mucho más amplia de materiales, incluyendo cerámicas (como nitruro de titanio o nitruro de circonio). Esta versatilidad permite un vasto espectro de colores, desde tonos de latón y oro hasta negro, bronce e incluso azules y morados.

Impacto ambiental

El PVD es un proceso seco que ocurre en un vacío sellado. Se considera ampliamente más respetuoso con el medio ambiente que la galvanoplastia, que se basa en baños químicos que a menudo contienen metales pesados y cianuros, produciendo residuos peligrosos que requieren una eliminación cuidadosa.

Entendiendo las compensaciones

Ninguna tecnología es universalmente superior; la elección correcta depende de equilibrar los requisitos de rendimiento con otros factores.

Costo y complejidad

La galvanoplastia tradicional es una tecnología madura y bien establecida. Para muchas aplicaciones estándar, puede ser más rentable que el PVD, que requiere una inversión de capital significativa en equipos de cámara de vacío.

Compatibilidad del sustrato

Las altas temperaturas utilizadas en algunos procesos de PVD pueden limitar los tipos de materiales que se pueden recubrir. Los plásticos de bajo punto de fusión, por ejemplo, generalmente no son adecuados para PVD.

La galvanoplastia a menudo se realiza a temperaturas mucho más bajas, lo que la hace compatible con una gama más amplia de sustratos sensibles a la temperatura.

Tomando la decisión correcta para su aplicación

Seleccionar el recubrimiento correcto requiere alinear las fortalezas de la tecnología con el objetivo principal de su producto.

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: El PVD es la opción superior, ofreciendo un acabado más duro, duradero y resistente a la corrosión para artículos de alto contacto como herramientas, relojes o accesorios.

- Si su enfoque principal es la rentabilidad para fines decorativos: La galvanoplastia tradicional sigue siendo una solución viable y económica para muchas aplicaciones donde la durabilidad extrema no es la principal preocupación.

- Si su enfoque principal son los estándares ambientales o una paleta de colores única: El PVD proporciona un proceso más limpio y una gama mucho más amplia de opciones estéticas que no se pueden lograr con el chapado.

En última instancia, comprender estas diferencias fundamentales le permite seleccionar la tecnología de recubrimiento que mejor se alinee con el rendimiento, el costo y los objetivos estéticos de su producto.

Tabla resumen:

| Atributo | Recubrimiento PVD | Galvanoplastia |

|---|---|---|

| Tipo de proceso | Seco, basado en vacío | Húmedo, baño químico |

| Fuerza de unión | Alta, a nivel molecular | Menor, adhesión superficial |

| Durabilidad | Extremadamente duro y resistente al desgaste | Menos duradero, puede requerir capa superior |

| Opciones de color/material | Amplia gama (metales, cerámicas) | Limitado a metales conductores |

| Impacto ambiental | Bajo, proceso más limpio | Mayor, utiliza productos químicos peligrosos |

| Costo | Mayor inversión inicial | Generalmente más rentable |

¿Necesita ayuda para elegir la tecnología de recubrimiento adecuada para su equipo de laboratorio?

Comprender la diferencia entre PVD y chapado es crucial para seleccionar el tratamiento de superficie adecuado para sus instrumentos y componentes de laboratorio. La elección incorrecta puede provocar un desgaste prematuro, corrosión o fallos del producto.

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio avanzados. Nuestros expertos pueden ayudarle a navegar por estas complejas decisiones para garantizar que sus productos cumplan con los más altos estándares de rendimiento y durabilidad.

Le ayudamos a:

- Seleccionar el recubrimiento óptimo para su aplicación específica, ya sea para durabilidad, estética o resistencia química.

- Obtener equipos fiables para sus necesidades de investigación y desarrollo.

- Prolongar la vida útil de sus herramientas de laboratorio con las soluciones de ciencia de materiales adecuadas.

No deje el rendimiento de su producto al azar. Contacte hoy mismo con nuestros especialistas para una consulta personalizada y descubra cómo KINTEK puede apoyar el éxito de su laboratorio.

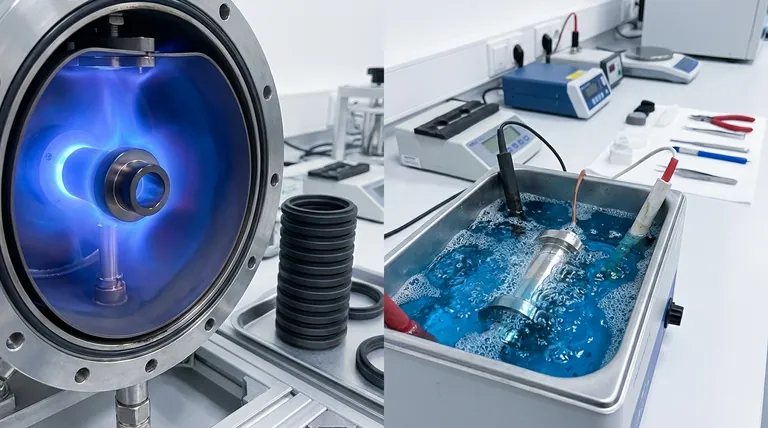

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente