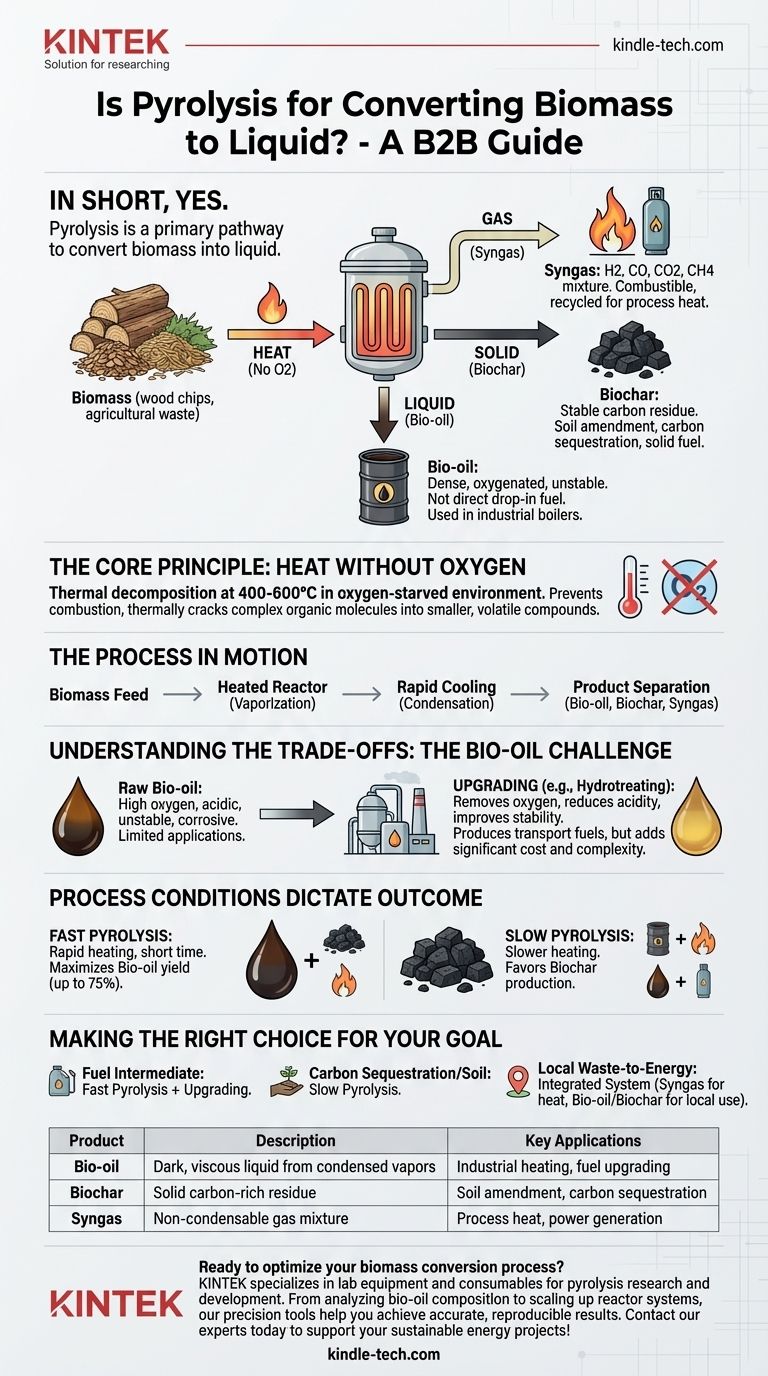

En resumen, sí. La pirólisis es una vía termoquímica primaria utilizada específicamente para convertir biomasa en un producto líquido. Este proceso descompone materiales orgánicos con calor en ausencia de oxígeno, produciendo no solo un líquido conocido como bio-aceite, sino también un sólido (biocarbón) y un gas (syngas).

La función principal de la pirólisis es deconstruir la biomasa compleja en una cartera de productos más simples. Si bien produce eficazmente un líquido, la "utilidad" de ese líquido depende enteramente de la aplicación prevista, ya que es químicamente muy diferente del petróleo convencional y a menudo requiere un procesamiento adicional.

¿Qué es la pirólisis y cómo funciona?

La pirólisis es una tecnología fundamental en el campo de la conversión de biomasa. Comprender su mecanismo central es clave para apreciar su potencial y limitaciones.

El principio fundamental: calor sin oxígeno

La pirólisis es la descomposición térmica de material orgánico a altas temperaturas (típicamente 400-600°C) en un ambiente con escasez de oxígeno.

Crucialmente, la falta de oxígeno previene la combustión (quemado). En lugar de quemarse, las grandes moléculas orgánicas que componen la biomasa —como la celulosa y la lignina— se rompen térmicamente en compuestos volátiles más pequeños.

El proceso en movimiento

Una planta de pirólisis alimenta la biomasa en un reactor calentado. A medida que el material se calienta, se descompone y se vaporiza. Estos vapores calientes se enfrían rápidamente, lo que hace que se condensen en el producto líquido, mientras que los gases no condensables y un residuo de carbono sólido se separan.

Los tres productos clave de la pirólisis de biomasa

El término "conversión" es importante porque la pirólisis no solo crea un producto. Fracciona la biomasa en tres corrientes distintas, cada una con su propio valor.

1. Bio-aceite (El líquido)

Este es el producto líquido principal, a menudo llamado aceite de pirólisis. Es un líquido oscuro, denso y viscoso que representa una parte significativa de la energía original de la biomasa.

Sin embargo, el bio-aceite es una mezcla compleja de cientos de compuestos orgánicos oxigenados. Es ácido, contiene una cantidad significativa de agua y es químicamente inestable, lo que significa que no es un reemplazo directo "listo para usar" para el diésel o la gasolina.

2. Biocarbón (El sólido)

Después de que los componentes volátiles se han eliminado, queda un material sólido y rico en carbono llamado biocarbón. Este es el "carbón fino" al que se hace referencia en la literatura técnica.

El biocarbón es altamente estable y tiene una variedad de usos, desde un mejorador del suelo que mejora la retención de agua hasta un método para la captura de carbono a largo plazo. También se puede utilizar como combustible sólido.

3. Syngas (El gas)

Los gases no condensables producidos durante la pirólisis se conocen colectivamente como syngas (gas de síntesis).

Este gas es una mezcla de hidrógeno, monóxido de carbono, dióxido de carbono y metano. Es combustible y a menudo se recicla para proporcionar el calor necesario para alimentar el propio proceso de pirólisis, lo que hace que el sistema sea más eficiente energéticamente.

Comprendiendo las compensaciones: ¿Es el bio-aceite realmente "más útil"?

El valor del bio-aceite es relativo. Si bien concentra la energía de la biomasa voluminosa en un líquido transportable, sus aplicaciones directas son limitadas sin un refinamiento adicional.

El desafío del bio-aceite crudo

El alto contenido de oxígeno, la acidez y la inestabilidad del bio-aceite crudo lo hacen corrosivo para los motores y tuberías estándar. No se puede mezclar directamente con combustibles derivados del petróleo y tiende a espesarse o polimerizarse con el tiempo.

Su uso más inmediato es como sustituto del fueloil pesado en aplicaciones estacionarias como calderas industriales u hornos, donde el equipo puede adaptarse para manejarlo.

La necesidad de mejora

Para producir líquidos "más útiles" como combustibles para el transporte (gasolina, diésel), el bio-aceite debe someterse a un proceso secundario llamado mejora.

La mejora típicamente implica reacciones catalíticas, como el hidrotratamiento, para eliminar el oxígeno, reducir la acidez y mejorar su estabilidad. Este paso añade un costo y una complejidad significativos a la cadena general de producción de combustible.

Las condiciones del proceso dictan el resultado

El rendimiento de líquido, sólido y gas no es fijo. Puede verse muy influenciado por las condiciones de pirólisis:

- Pirólisis rápida: El calentamiento rápido y los tiempos de residencia cortos maximizan el rendimiento de bio-aceite (hasta un 75% en peso).

- Pirólisis lenta: Las tasas de calentamiento más lentas favorecen la producción de biocarbón, convirtiéndolo en el producto principal.

Esta capacidad de ajuste permite a los operadores apuntar a la corriente de producto que es más valiosa para sus objetivos específicos.

Tomando la decisión correcta para su objetivo

La pirólisis no es una solución única, sino una plataforma versátil. El éxito depende de tener un objetivo claro para los materiales de salida.

- Si su enfoque principal es producir un intermedio de combustible líquido: Utilice la pirólisis rápida para maximizar el rendimiento de bio-aceite, pero planifique los importantes costos de capital y operativos de una instalación de mejora.

- Si su enfoque principal es la captura de carbono o la mejora del suelo: La pirólisis lenta es la vía superior, ya que está optimizada para producir biocarbón estable y de alta calidad.

- Si su enfoque principal es la conversión de residuos en energía a escala local: Vea la pirólisis como un sistema integrado donde el syngas alimenta la unidad y el bio-aceite y el biocarbón se utilizan para calefacción o generación de energía local.

En última instancia, la pirólisis es una tecnología eficaz para transformar la biomasa en un líquido más denso en energía, pero para liberar todo su potencial se requiere una estrategia clara para utilizar todos sus productos.

Tabla resumen:

| Producto | Descripción | Aplicaciones clave |

|---|---|---|

| Bio-aceite | Líquido oscuro y viscoso de vapores condensados | Calefacción industrial, mejora de combustibles |

| Biocarbón | Residuo sólido rico en carbono | Mejorador del suelo, captura de carbono |

| Syngas | Mezcla de gases no condensables (H2, CO, CH4) | Calor de proceso, generación de energía |

¿Listo para optimizar su proceso de conversión de biomasa? KINTEK se especializa en equipos de laboratorio y consumibles para la investigación y el desarrollo de la pirólisis. Ya sea que esté analizando la composición del bio-aceite, probando las propiedades del biocarbón o ampliando los sistemas de reactor, nuestras herramientas de precisión lo ayudan a lograr resultados precisos y reproducibles. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los proyectos de energía sostenible de su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos