Sí, en la mayoría de los escenarios, el sputtering se considera una técnica de deposición de películas delgadas costosa. Esto se debe principalmente a la alta inversión de capital inicial requerida para el equipo de vacío, las fuentes de alimentación y los sistemas de control. Sin embargo, su verdadera rentabilidad depende en gran medida de la escala de producción y de los requisitos específicos de calidad de la aplicación.

La conclusión principal es que el alto coste del sputtering es una inversión en precisión y versatilidad. Si bien el desembolso inicial del equipo es significativo, a menudo se justifica por su capacidad inigualable para producir películas densas, uniformes y altamente adherentes a partir de una amplia gama de materiales.

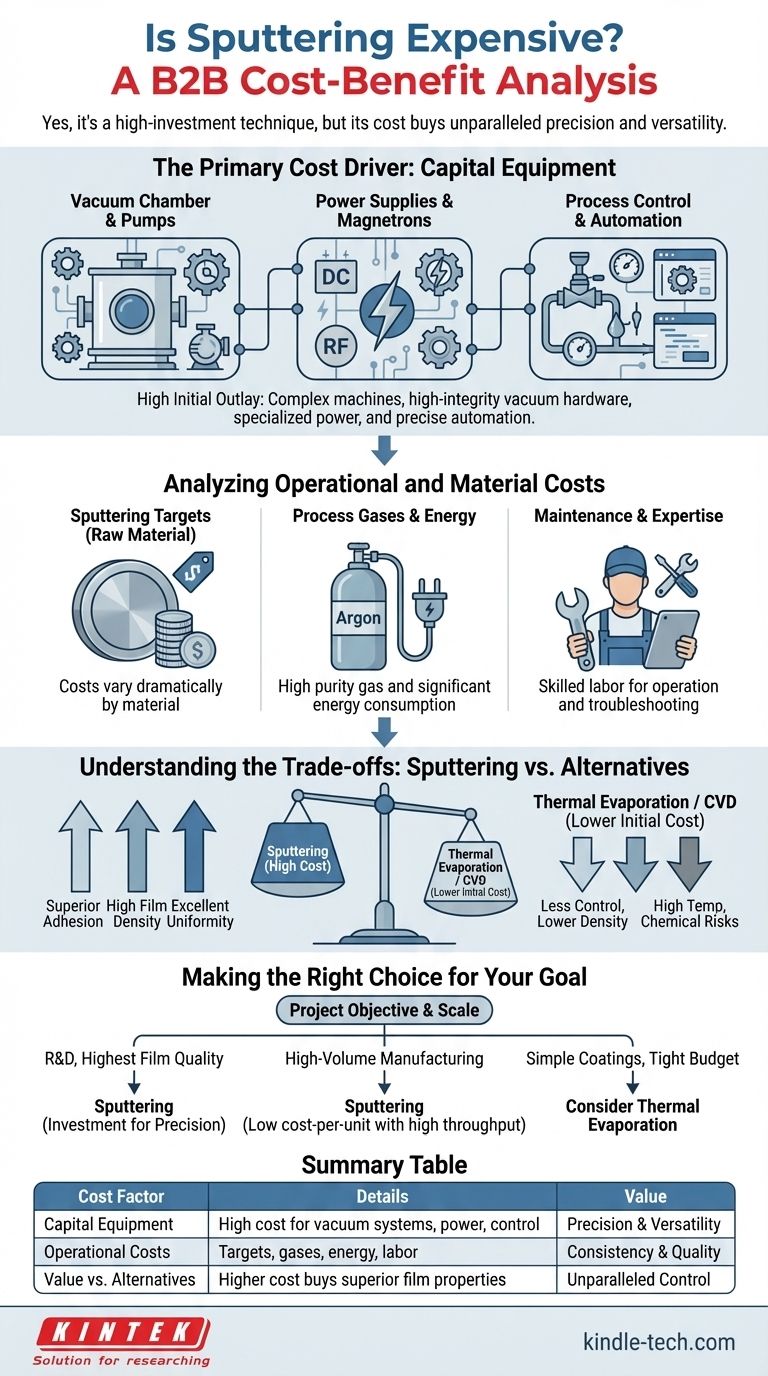

El principal impulsor del coste: El equipo de capital

La mayor parte del gasto del sputtering proviene de la compra inicial del sistema de deposición. Se trata de máquinas complejas donde cada componente contribuye al precio final.

La cámara de vacío y las bombas

El sputtering es un proceso basado en el vacío, y crear ese entorno es costoso. El sistema requiere una cámara de alta integridad y una serie de bombas (por ejemplo, mecánicas, turbomoleculares o de criobombas) para eliminar los gases atmosféricos. Este hardware de vacío es un gasto de capital importante.

Fuentes de alimentación y magnetrones

Generar el plasma necesario para expulsar material del blanco requiere fuentes de alimentación especializadas. Se utilizan fuentes de alimentación de CC para materiales conductores, mientras que se necesitan fuentes de alimentación de RF (radiofrecuencia) más caras para materiales aislantes o dieléctricos, lo que aumenta el coste y la complejidad del sistema.

Control de procesos y automatización

Los sistemas de sputtering modernos dependen de un control preciso del flujo de gas, la presión y la potencia. Los controladores de flujo másico, los manómetros y el software sofisticado son esenciales para crear películas repetibles y de alta calidad, y estos componentes aumentan significativamente el coste total.

Análisis de los costes operativos y de materiales

Más allá de la inversión inicial, los costes operativos diarios son un factor crítico en el gasto total.

Blancos de sputtering (La materia prima)

El material que se pretende depositar debe moldearse en un blanco de sputtering de alta pureza. El coste de estos blancos varía drásticamente, desde cientos de dólares para materiales comunes como el aluminio o el titanio hasta decenas de miles para metales preciosos como el oro o el platino.

Gases de proceso y energía

Aunque el gas de proceso principal, el Argón, es relativamente económico, debe ser de alta pureza. Además, el proceso consume mucha energía y requiere potencia constante para las bombas de vacío, la generación de plasma y el calentamiento o enfriamiento del sustrato.

Mantenimiento y experiencia

Los sistemas de sputtering no son dispositivos "enchufar y usar". Requieren técnicos cualificados para su funcionamiento, mantenimiento rutinario y resolución de problemas. Esta mano de obra especializada representa un coste operativo significativo y continuo.

Comprender las compensaciones: Sputtering frente a alternativas

El alto coste del sputtering se acepta a menudo debido a las ventajas únicas que ofrece sobre otros métodos.

¿Por qué no la evaporación térmica?

La evaporación térmica suele ser más barata en términos de coste inicial del equipo. Sin embargo, ofrece menos control sobre la estructura de la película, lo que da como resultado una menor densidad de película y una adhesión más débil en comparación con las películas depositadas por sputtering.

¿Por qué no la deposición química de vapor (CVD)?

La CVD puede producir excelentes recubrimientos conformados, pero a menudo requiere temperaturas muy altas y utiliza productos químicos precursores volátiles y, a veces, peligrosos. El sputtering es un proceso físico, no químico, lo que le da una ventaja al depositar aleaciones complejas o materiales sensibles a las reacciones químicas.

El valor inherente del control del sputtering

Se paga una prima por el sputtering porque se paga por el control. Permite una adhesión superior, una alta densidad de película, una excelente uniformidad en áreas grandes y la capacidad de depositar con precisión aleaciones y compuestos con una estequiometría específica.

Tomar la decisión correcta para su objetivo

Evaluar si el sputtering es "demasiado caro" depende totalmente de los objetivos y la escala de su proyecto.

- Si su objetivo principal es la I+D o lograr la máxima calidad de película: El alto coste inicial del sputtering es una inversión necesaria por su inigualable control del proceso y versatilidad de materiales.

- Si su objetivo principal es la fabricación de gran volumen (por ejemplo, vidrio arquitectónico): El enorme coste de capital de un sistema de sputtering en línea puede justificarse, ya que el alto rendimiento hace que el coste por unidad sea extremadamente bajo.

- Si su objetivo principal son recubrimientos metálicos sencillos con un presupuesto ajustado: Una técnica menos costosa como la evaporación térmica puede ser un punto de partida más rentable.

En última instancia, el coste del sputtering debe sopesarse con el rendimiento, la precisión y la calidad que ofrece de forma única.

Tabla de resumen:

| Factor de coste | Detalles |

|---|---|

| Equipo de capital | Alto coste de cámaras de vacío, bombas, fuentes de alimentación y sistemas de control. |

| Costes operativos | Incluye blancos de alta pureza, gases de proceso, consumo de energía y mano de obra cualificada. |

| Valor frente a alternativas | Un coste mayor supone una mejor adhesión de la película, densidad, uniformidad y versatilidad de los materiales. |

| Rentabilidad | Depende en gran medida de la escala de producción; justificable para la precisión en I+D o la fabricación de gran volumen. |

¿Necesita películas delgadas precisas y de alta calidad para su laboratorio? La inversión inicial en tecnología de sputtering se amortiza con resultados superiores. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones para todas sus necesidades de deposición. Nuestros expertos pueden ayudarle a determinar si el sputtering es la opción correcta para el presupuesto y los requisitos de calidad de su proyecto. Póngase en contacto con nuestro equipo hoy mismo para hablar de su aplicación y encontrar el camino más rentable hacia el éxito.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas