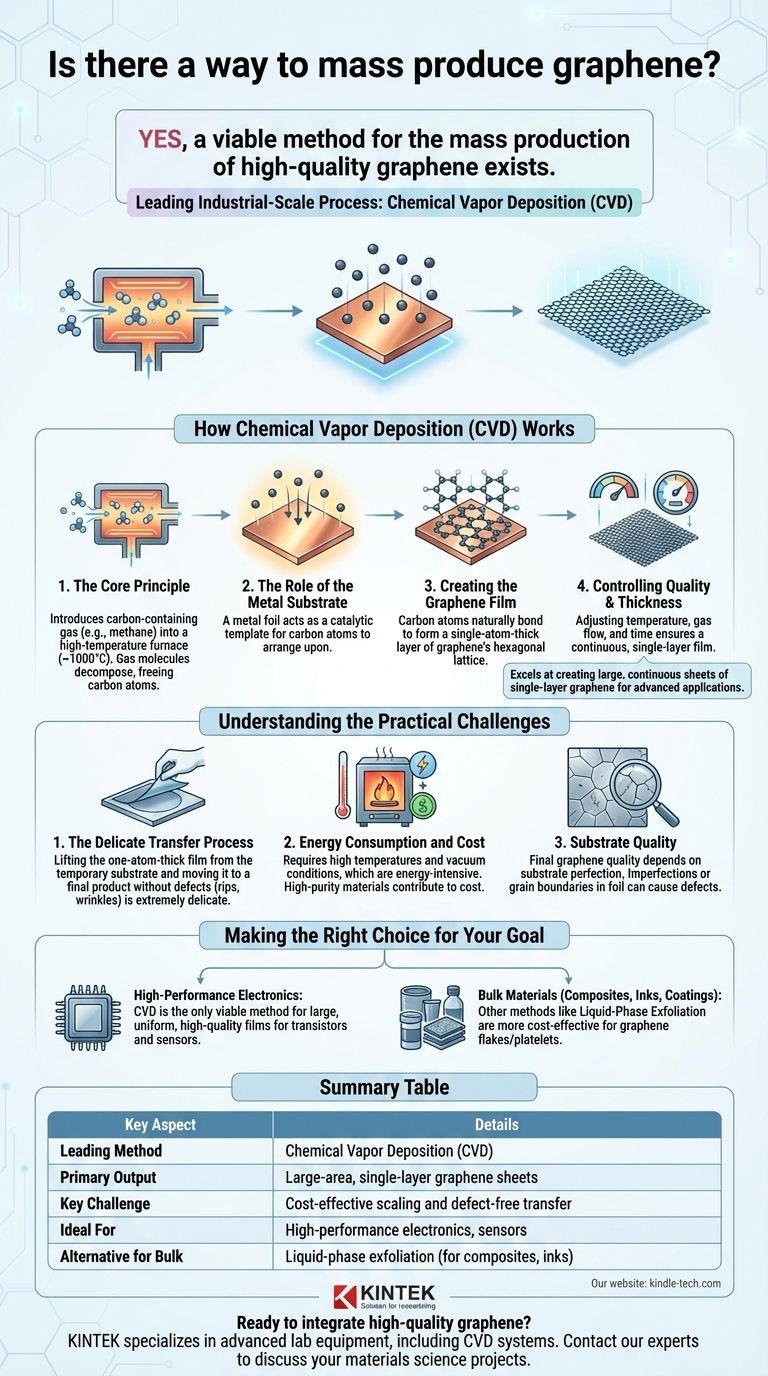

Sí, existe un método viable para la producción en masa de grafeno de alta calidad. El proceso líder a escala industrial se conoce como Deposición Química de Vapor (CVD), que destaca en la creación de láminas grandes y continuas de grafeno de una sola capa adecuadas para la electrónica avanzada y la ciencia de los materiales. Este método implica cultivar una película de carbono de un átomo de espesor sobre un sustrato metálico dentro de un horno de alta temperatura.

Si bien la tecnología para producir grafeno de área grande está bien establecida, el término "producción en masa" es matizado. El principal desafío ha pasado de simplemente fabricar grafeno a escalar el proceso de manera rentable y perfeccionar la transferencia de la delicada película desde su sustrato de crecimiento a un producto final sin introducir defectos.

Cómo funciona la deposición química de vapor (CVD)

El proceso CVD es un enfoque preciso, de abajo hacia arriba, para construir una lámina perfecta de grafeno átomo por átomo. Es el estándar de oro para aplicaciones que requieren películas prístinas de área grande.

El principio fundamental

El concepto fundamental implica introducir un gas que contiene carbono, generalmente metano, en una cámara de reacción muy caliente (~1000°C). A esta temperatura, las moléculas de gas se descomponen, liberando átomos de carbono individuales para ser utilizados como bloques de construcción.

El papel del sustrato metálico

Dentro del horno, una lámina de una lámina metálica, a menudo cobre, actúa como sustrato catalítico. La superficie metálica caliente ayuda a descomponer el gas hidrocarburo y proporciona una plantilla perfecta para que los átomos de carbono se organicen sobre ella.

Creación de la película de grafeno

A medida que los átomos de carbono libres se depositan en la superficie metálica caliente, se unen naturalmente entre sí, formando la estructura de red hexagonal característica del grafeno. Este proceso continúa hasta que una capa completa, de un átomo de espesor, cubre toda la superficie del sustrato metálico.

Control de calidad y espesor

El proceso CVD ofrece un alto grado de control. Al ajustar cuidadosamente parámetros como la temperatura del horno, la velocidad de flujo de gas y la duración de la exposición, los ingenieros pueden gestionar con precisión el crecimiento, asegurando que el producto final sea una capa única continua en lugar de una película de varias capas.

Comprensión de los desafíos prácticos

Si bien la CVD produce con éxito grafeno de alta calidad, escalarlo a un nivel industrial presenta varios obstáculos de ingeniería que son fundamentales de entender.

El delicado proceso de transferencia

El grafeno cultivado mediante CVD se crea sobre una lámina metálica temporal. Para ser útil, esta película de un átomo de espesor debe levantarse cuidadosamente del metal y moverse a su sustrato final, como una oblea de silicio. Este paso de transferencia es extremadamente delicado y una fuente principal de defectos como rasgaduras, arrugas o contaminación que pueden degradar el rendimiento del material.

Consumo de energía y costo

El proceso CVD requiere mantener temperaturas extremadamente altas y condiciones de vacío, lo que consume mucha energía. El costo de los sustratos metálicos de alta pureza y los gases precursores también contribuye al gasto general, creando una barrera para una producción en masa verdaderamente de bajo costo.

Calidad del sustrato

La calidad final de la película de grafeno depende directamente de la calidad del sustrato metálico sobre el que crece. Las imperfecciones o los límites de grano en la lámina de cobre pueden traducirse en defectos en la película de grafeno, lo que convierte la adquisición y preparación de sustratos grandes y uniformes en un paso de fabricación crítico.

Tomar la decisión correcta para su objetivo

La viabilidad del grafeno "producido en masa" depende completamente de los requisitos de la aplicación final.

- Si su enfoque principal son los productos electrónicos de alto rendimiento: La CVD es el único método de producción viable, ya que es excepcionalmente capaz de producir las láminas grandes, uniformes y de alta calidad requeridas para transistores y sensores.

- Si su enfoque principal son los materiales a granel (por ejemplo, compuestos, tintas o recubrimientos): Otros métodos, como la exfoliación en fase líquida del grafito, suelen ser más rentables para producir grandes cantidades de escamas o plaquetas de grafeno donde no se requieren láminas perfectas de una sola capa.

En última instancia, dominar la producción escalada y el manejo del grafeno CVD es la clave para desbloquear su potencial revolucionario en aplicaciones comerciales.

Tabla de resumen:

| Aspecto clave | Detalles |

|---|---|

| Método principal | Deposición Química de Vapor (CVD) |

| Producto principal | Láminas de grafeno de una sola capa de área grande |

| Desafío clave | Escalado rentable y transferencia sin defectos |

| Ideal para | Electrónica de alto rendimiento, sensores |

| Alternativa para granel | Exfoliación en fase líquida (para compuestos, tintas) |

¿Listo para integrar grafeno de alta calidad en su investigación o producción? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado, incluidos los sistemas CVD y los consumibles, necesarios para la investigación y el desarrollo de grafeno. Nuestra experiencia puede ayudarle a superar los desafíos de escalar la producción y lograr una calidad constante. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los proyectos innovadores de ciencia de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD