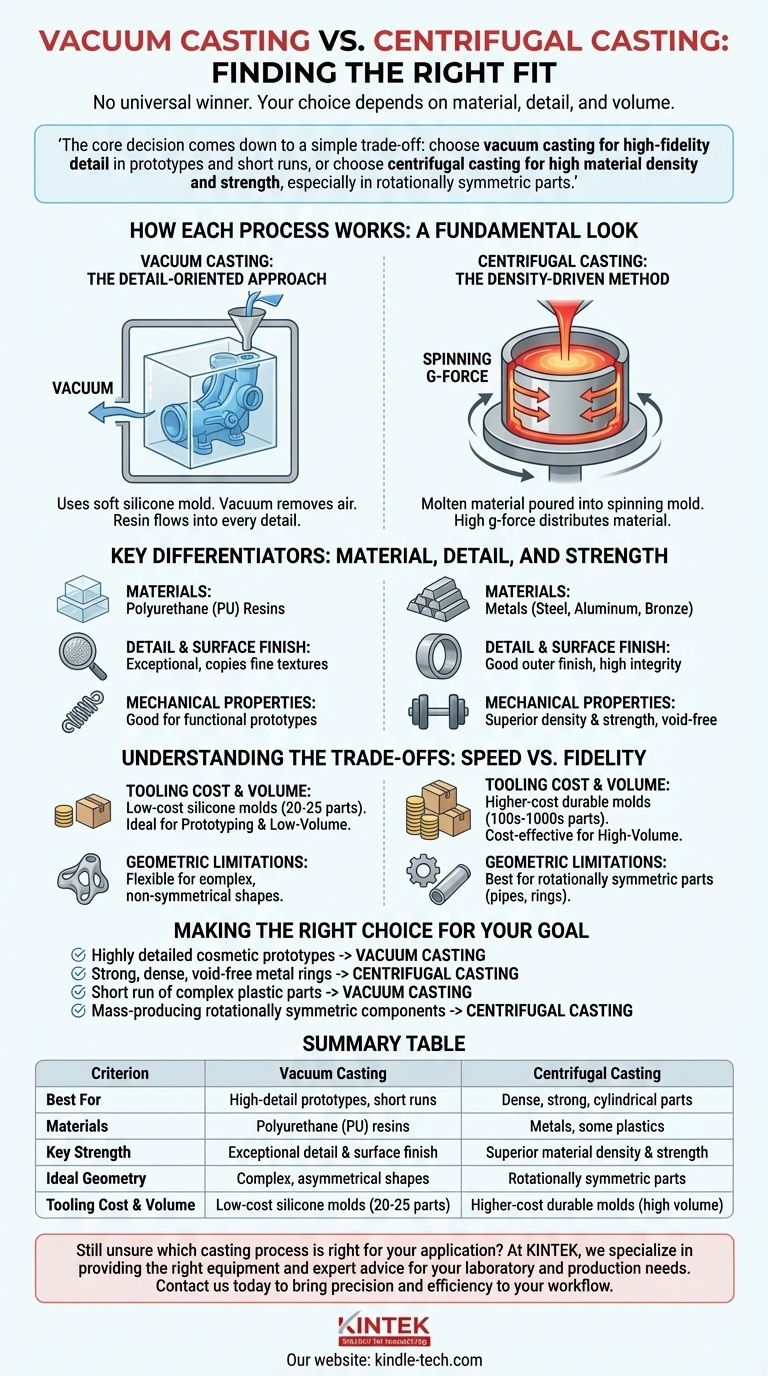

Para ser claros, ninguno de los dos procesos es universalmente mejor. La superioridad de la fundición al vacío sobre la fundición centrífuga, o viceversa, depende enteramente de los requisitos específicos de su proyecto, incluyendo el material que esté utilizando, la geometría de la pieza, el nivel de detalle necesario y su volumen de producción. La fundición al vacío destaca en la creación de prototipos altamente detallados a partir de resinas de poliuretano, mientras que la fundición centrífuga es ideal para producir piezas densas, duraderas y a menudo cilíndricas a partir de metales o plásticos.

La decisión fundamental se reduce a una simple compensación: elija la fundición al vacío para detalles de alta fidelidad en prototipos y tiradas cortas, o elija la fundición centrífuga para una alta densidad y resistencia del material, especialmente en piezas simétricas rotacionalmente.

Cómo funciona cada proceso: una mirada fundamental

Para entender qué método se adapta a sus necesidades, es esencial comprender cómo funciona cada uno. Utilizan fuerzas fundamentalmente diferentes para lograr sus resultados.

Fundición al vacío: el enfoque orientado al detalle

La fundición al vacío utiliza un molde de silicona blanda, que a su vez se crea a partir de un patrón maestro de alta calidad (a menudo impreso en 3D).

Este molde de silicona se coloca en una cámara y se hace el vacío. Esto elimina todo el aire del molde.

Luego se vierte resina de fundición en el molde. La ausencia de aire asegura que el material líquido fluya hacia cada pequeña grieta y característica sin atrapar burbujas de aire, lo que resulta en una réplica perfecta del patrón maestro.

Fundición centrífuga: el método impulsado por la densidad

La fundición centrífuga implica verter un material fundido, típicamente metal o un plástico robusto, en un molde que gira rápidamente.

La intensa fuerza de rotación (fuerza G) distribuye el material a las paredes exteriores de la cavidad del molde con una presión inmensa.

Esta presión expulsa las impurezas más ligeras y los gases atrapados hacia el centro, lo que da como resultado una pieza final excepcionalmente densa, fuerte y libre de huecos o porosidad.

Diferenciadores clave: material, detalle y resistencia

La elección correcta se vuelve más clara cuando se comparan los procesos según criterios de fabricación críticos.

Compatibilidad de materiales: resinas vs. metales

La fundición al vacío se utiliza casi exclusivamente con resinas de poliuretano (PU). Estas resinas pueden formularse para imitar las propiedades de plásticos de producción como ABS, nailon o caucho.

La fundición centrífuga es muy versátil, comúnmente utilizada para metales (como acero, aluminio y bronce), así como para algunos plásticos termoestables y ceras, particularmente en la fabricación de joyas.

Nivel de detalle y acabado superficial

La fundición al vacío es la ganadora indiscutible en cuanto a detalles. La combinación de un patrón maestro de alta resolución y el vertido asistido por vacío le permite replicar texturas extremadamente finas y geometrías complejas con acabados superficiales impecables.

La fundición centrífuga produce un buen acabado superficial en el diámetro exterior, pero su principal fortaleza es la integridad del material, no la replicación intrincada de la superficie.

Propiedades mecánicas y densidad de la pieza

La fundición centrífuga produce piezas con propiedades mecánicas superiores. La alta presión elimina los huecos y crea una estructura de grano densa y uniforme, lo que aumenta significativamente la resistencia y durabilidad de la pieza.

Las piezas fabricadas mediante fundición al vacío tienen propiedades definidas por la resina elegida, que son excelentes para prototipos funcionales, pero generalmente no igualan la resistencia de las piezas densas de la fundición centrífuga.

Comprendiendo las compensaciones: velocidad vs. fidelidad

Todo proceso de fabricación implica compromisos. Comprenderlos evitará errores costosos.

Costos de herramientas y volumen de producción

La fundición al vacío utiliza moldes de silicona de bajo costo. Estos moldes son rápidos de fabricar pero tienen una vida útil corta, típicamente duran solo entre 20 y 25 piezas. Esto hace que el proceso sea ideal para prototipos y producción de bajo volumen.

La fundición centrífuga requiere un molde más robusto y duradero, que es más caro y requiere más tiempo de creación. Sin embargo, este molde puede usarse para cientos o miles de ciclos, lo que lo hace más rentable para volúmenes de producción más altos.

Limitaciones geométricas

La principal limitación de la fundición centrífuga es la geometría. Es más adecuada para piezas que son simétricas rotacionalmente, como tuberías, tubos, anillos y ruedas.

La fundición al vacío es mucho más flexible y puede producir formas muy complejas y asimétricas con socavados y características internas intrincadas, limitadas solo por la capacidad de crear un patrón maestro y un molde de silicona de dos partes.

Tomando la decisión correcta para su objetivo

Seleccione su proceso basándose en una clara comprensión del objetivo principal de su proyecto.

- Si su enfoque principal es crear prototipos cosméticos altamente detallados: La fundición al vacío es la opción ideal por su excelente replicación de superficies y bajo costo inicial de herramientas.

- Si su enfoque principal es producir anillos o tubos de metal fuertes, densos y sin huecos: La fundición centrífuga es la única opción viable y ofrecerá una integridad material superior.

- Si su enfoque principal es una tirada corta de piezas de plástico complejas para pruebas de ajuste y función: La fundición al vacío proporciona una forma rápida y rentable de obtener piezas de alta calidad.

- Si su enfoque principal es la producción en masa de componentes duraderos y simétricos rotacionalmente: El mayor costo inicial de herramientas de la fundición centrífuga se justifica por su velocidad y menor costo por unidad a escala.

En última instancia, su elección no está dictada por qué proceso es "mejor", sino por qué proceso se alinea precisamente con el resultado deseado.

Tabla resumen:

| Criterio | Fundición al vacío | Fundición centrífuga |

|---|---|---|

| Mejor para | Prototipos de alto detalle, tiradas cortas | Piezas densas, fuertes, cilíndricas |

| Materiales | Resinas de poliuretano (PU) | Metales (acero, aluminio), algunos plásticos |

| Principal fortaleza | Detalle y acabado superficial excepcionales | Densidad y resistencia del material superiores |

| Geometría ideal | Formas complejas, asimétricas | Piezas simétricas rotacionalmente (tubos, anillos) |

| Costo de herramientas y volumen | Moldes de silicona de bajo costo (20-25 piezas) | Moldes duraderos de mayor costo (alto volumen) |

¿Aún no está seguro de qué proceso de fundición es el adecuado para su aplicación?

En KINTEK, nos especializamos en proporcionar el equipo adecuado y el asesoramiento experto para sus necesidades de laboratorio y producción. Ya sea que esté creando prototipos detallados o fabricando componentes de alta resistencia, nuestro equipo puede ayudarlo a seleccionar la solución perfecta.

Contáctenos hoy a través de nuestro Formulario de Contacto para discutir los requisitos de su proyecto y descubrir cómo la experiencia de KINTEK en equipos y consumibles de laboratorio puede aportar precisión y eficiencia a su flujo de trabajo.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Instrumento de tamizado electromagnético tridimensional

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

La gente también pregunta

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas

- ¿Qué características del equipo de prensado en caliente al vacío se utilizan en el proceso de prensado en caliente al vacío de doble etapa? Optimizar AlMgTi

- ¿Cuáles son las ventajas y desventajas del estampado en caliente? Desbloqueando una resistencia ultra alta para piezas de automoción

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado

- ¿Por qué es necesaria una prensa hidráulica de laboratorio calentada para laminados compuestos? Lograr una integridad estructural sin vacíos