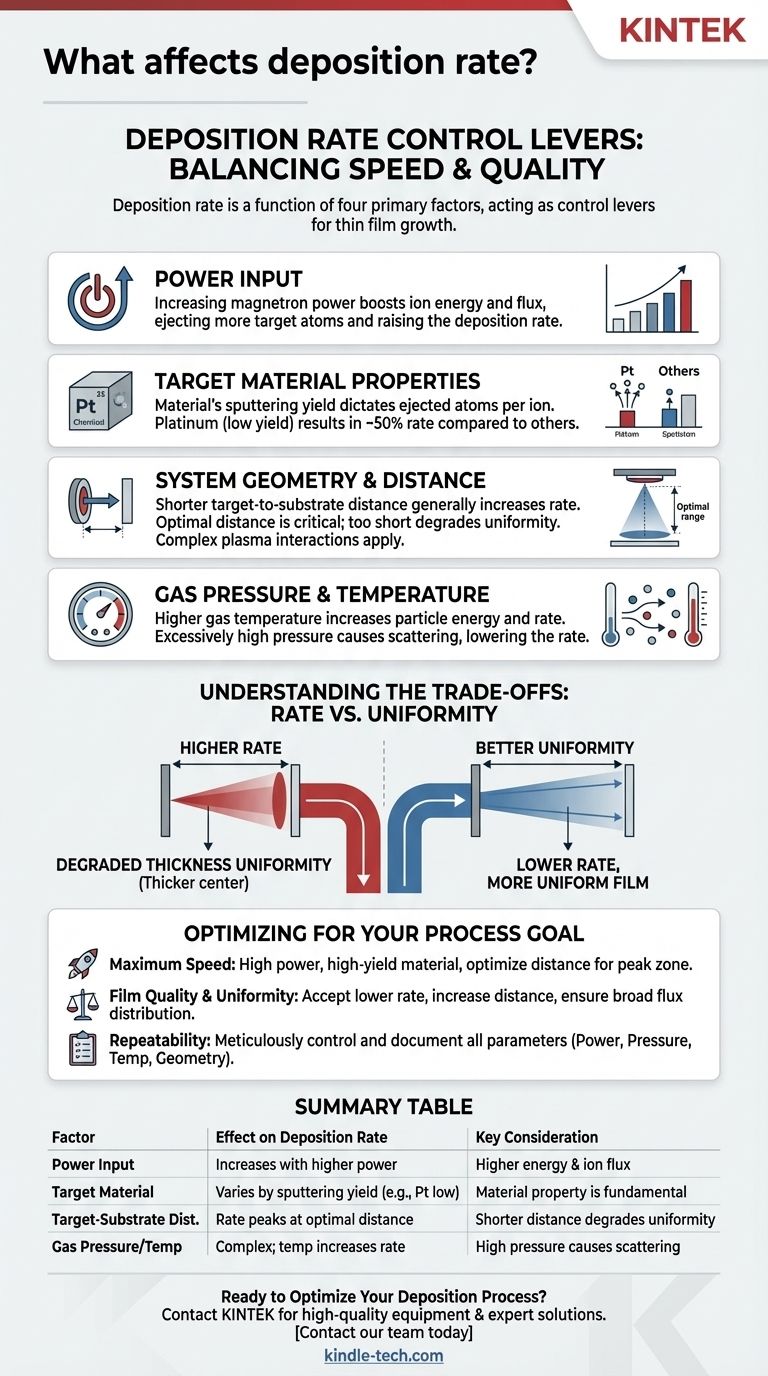

En esencia, la tasa de deposición es una función de cuatro factores principales: la potencia aplicada al sistema, el material específico del objetivo, la geometría física entre el objetivo y el sustrato, y el entorno gaseoso (presión y temperatura). Cada una de estas variables actúa como una palanca de control, influyendo directamente en la velocidad a la que crece una película delgada.

El desafío central al controlar la tasa de deposición no es solo maximizar la velocidad, sino equilibrar la generación de vapor del material fuente con su transporte eficiente y uniforme al sustrato. Cada ajuste de parámetro conlleva una compensación crítica, la mayoría de las veces entre la velocidad de deposición y la calidad de la película.

Las palancas principales de la tasa de deposición

Para controlar eficazmente su proceso, debe comprender cómo cada variable independiente impacta el resultado final. Estos factores trabajan en conjunto, no de forma aislada.

Entrada de potencia

Aumentar la potencia del magnetrón aumenta directamente la energía y el flujo de iones que bombardean el material objetivo.

Este bombardeo más agresivo expulsa un mayor número de átomos del objetivo por unidad de tiempo, lo que a su vez aumenta el número de átomos que llegan al sustrato, elevando así la tasa de deposición.

Propiedades del material objetivo

El tipo de material que se deposita es un factor fundamental. Diferentes materiales tienen un rendimiento de pulverización catódica diferente, que es el número de átomos expulsados por cada ion incidente.

Por ejemplo, un objetivo de platino tiene un rendimiento de pulverización catódica más bajo en comparación con muchos otros metales comunes. Como resultado, producirá aproximadamente la mitad de la tasa de deposición en condiciones idénticas.

Geometría y distancia del sistema

El espaciado físico dentro de la cámara de deposición es crítico. Generalmente, una distancia objetivo-sustrato más corta aumenta la tasa de deposición porque se pierden menos átomos pulverizados en las paredes de la cámara.

Sin embargo, la relación no es perfectamente lineal. La tasa a menudo alcanza un máximo a una distancia óptima (por ejemplo, alrededor de 7 mm por encima del electrodo en algunos sistemas) antes de que pueda volver a disminuir. Esto se debe a interacciones complejas dentro de la vaina de plasma cerca del sustrato.

Presión y temperatura del gas

El ambiente dentro de la cámara juega un papel clave. Aumentar la temperatura del gas puede aumentar la energía de las partículas y contribuir a una mayor tasa de deposición.

Por el contrario, la presión del gas tiene un efecto más complejo. Si bien cierta presión es necesaria para mantener el plasma, una presión excesivamente alta reduce el camino libre medio de los átomos pulverizados, lo que hace que se dispersen más, lo que puede reducir la tasa de deposición sobre el sustrato.

Comprender las compensaciones: tasa vs. uniformidad

Lograr la tasa de deposición más alta posible a menudo se logra a expensas de otras propiedades críticas de la película, particularmente la uniformidad.

El dilema de la distancia

Si bien disminuir la distancia objetivo-sustrato aumenta la tasa, casi siempre degrada la uniformidad del espesor.

Una distancia más corta crea un flujo de deposición más concentrado y en forma de cono, lo que hace que la película sea más gruesa en el centro y más delgada en los bordes.

El efecto de la zona de erosión

El tamaño de la zona de erosión en el objetivo, el área desde la cual el material es pulverizado activamente, es un impulsor principal de la distribución de la deposición.

Una zona de erosión más pequeña y enfocada puede conducir a una alta tasa en el centro, pero resulta en una mala uniformidad de la película en todo el sustrato.

Optimización para su objetivo de proceso

Su configuración ideal dependerá completamente de lo que priorice para su aplicación específica.

- Si su enfoque principal es la máxima velocidad: Utilice alta potencia, seleccione un material objetivo con un alto rendimiento de pulverización catódica y optimice cuidadosamente la distancia objetivo-sustrato para encontrar la zona de deposición máxima.

- Si su enfoque principal es la calidad y uniformidad de la película: Acepte una tasa más baja aumentando la distancia objetivo-sustrato y asegurándose de que la geometría de su sistema promueva una distribución amplia y uniforme del flujo de material.

- Si su enfoque principal es la repetibilidad: Controle y documente meticulosamente todos los parámetros (potencia, presión, temperatura y geometría), ya que su interacción define el resultado final.

Al comprender estos principios, obtiene un control directo sobre el equilibrio entre la eficiencia de la deposición y la calidad final de la película.

Tabla resumen:

| Factor | Efecto en la tasa de deposición | Consideración clave |

|---|---|---|

| Entrada de potencia | Aumenta la tasa con mayor potencia | Mayor energía y flujo de iones |

| Material objetivo | Varía según el rendimiento de pulverización catódica (ej., Pt es bajo) | La propiedad del material es fundamental |

| Distancia objetivo-sustrato | La tasa alcanza su punto máximo a una distancia óptima | Una distancia más corta puede degradar la uniformidad |

| Presión/Temperatura del gas | Efecto complejo; la temperatura puede aumentar la tasa | La alta presión puede causar dispersión |

¿Listo para optimizar su proceso de deposición?

Comprender las compensaciones entre la tasa de deposición y la calidad de la película es crucial para el éxito de su laboratorio. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para una deposición precisa de películas delgadas. Ya sea que su prioridad sea la máxima velocidad, una uniformidad superior o resultados repetibles, nuestros expertos pueden ayudarlo a seleccionar los objetivos de pulverización catódica adecuados y configurar su sistema para un rendimiento óptimo.

Contacte a nuestro equipo hoy para discutir su aplicación específica y descubrir cómo las soluciones de KINTEK pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la tasa de deposición de la deposición física de vapor? No es un número único, y aquí te explicamos por qué.

- ¿Cuáles son las ventajas y desventajas de la deposición física de vapor? Una guía sobre los recubrimientos PVD vs. CVD

- ¿Cuáles son los usos de la deposición química de vapor? Una guía para películas delgadas de alto rendimiento

- ¿Por qué el recubrimiento de cromo es resistente a la corrosión? El poder de un escudo de óxido autorreparable

- ¿Cómo se fabrican las herramientas con recubrimiento de diamante? CVD vs. PVD para un rendimiento máximo

- ¿Qué significa el recubrimiento CVD? Descubra películas delgadas duraderas y de alto rendimiento

- ¿Qué es CVD en tecnología? Una guía sobre la deposición química de vapor para materiales avanzados

- ¿Cuál es el gas inerte utilizado en el sputtering? Maximice la eficiencia de su deposición de película delgada