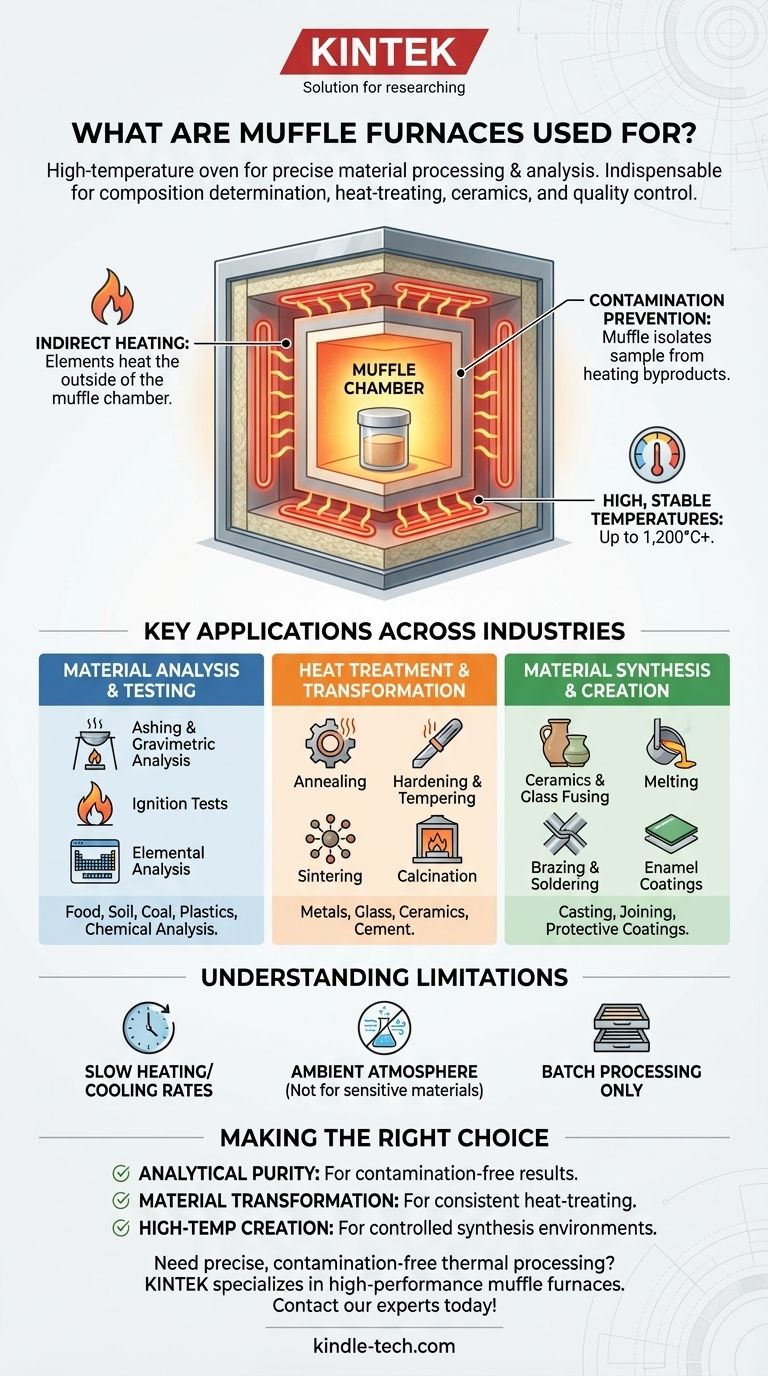

En esencia, un horno de mufla es un horno de alta temperatura utilizado para el procesamiento y análisis preciso de materiales. Es indispensable en laboratorios e industrias para una amplia gama de aplicaciones, incluyendo la determinación de la composición de una muestra, el tratamiento térmico de metales, la creación de cerámicas y la realización de pruebas de control de calidad.

La característica distintiva de un horno de mufla es su diseño. Los elementos calefactores están físicamente separados de la cámara interna por una "mufla" aislante, lo que asegura que la muestra esté protegida de la contaminación y reciba un calor altamente uniforme y estable. Esto lo convierte en la herramienta ideal para tareas donde la pureza y la precisión térmica no son negociables.

El Principio Fundamental: Por qué una "Mufla" Importa

Un horno de mufla no es un horno cualquiera; su construcción específica es lo que lo hace tan valioso para aplicaciones técnicas. Comprender su diseño revela por qué se elige para tantos procesos críticos.

El Poder del Calentamiento Indirecto

El término "mufla" se refiere a la cámara interior del horno, que está hecha de una cerámica de alta temperatura y no contaminante. Esta cámara encierra completamente la muestra.

Los elementos calefactores, ya sean bobinas eléctricas o llamas de gas, calientan el exterior de esta mufla. Luego, el calor se irradia hacia la cámara, proporcionando temperaturas extremadamente uniformes y estables sin exponer la muestra a subproductos de la combustión o interferencia eléctrica directa.

Prevención de la Contaminación

Esta separación es la principal ventaja del horno. Para aplicaciones como la calcinación o el análisis gravimétrico, donde el objetivo es quemar material orgánico para pesar el residuo inorgánico, cualquier contaminación de la fuente de calor invalidaría los resultados. La mufla asegura que lo que se introduce es lo único que se calienta.

Lograr Temperaturas Altas y Estables

Los hornos de mufla están diseñados para operar de manera confiable a temperaturas muy altas, típicamente en el rango de 1,000°C a 1,200°C (1832°F a 2192°F), con algunos modelos alcanzando incluso temperaturas más elevadas. El aislamiento pesado permite que el horno mantenga una temperatura establecida con alta precisión durante períodos prolongados.

Aplicaciones Clave en Diversas Industrias

Las capacidades únicas de un horno de mufla lo convierten en una herramienta fundamental en la ciencia de materiales, la química analítica, la ingeniería y la metalurgia. Sus usos se pueden agrupar en tres categorías principales.

1. Análisis y Pruebas de Materiales

Esta es una función principal en la mayoría de los laboratorios. El objetivo es alterar una muestra con calor para revelar sus propiedades o composición fundamentales.

- Calcinación y Análisis Gravimétrico: Quema de una muestra para determinar su contenido inorgánico, una prueba común para alimentos, suelos, carbón y plásticos.

- Pruebas de Ignición: Evaluación del rendimiento y la resistencia al fuego de materiales a temperaturas extremas.

- Análisis Elemental: Preparación de muestras para análisis químicos posteriores para determinar su composición elemental.

- Análisis de Calidad del Carbón: Medición del contenido de humedad, materia volátil y cenizas en muestras de carbón.

2. Tratamiento y Transformación Térmica

En estas aplicaciones, el calor se utiliza para cambiar intencionalmente las propiedades físicas o químicas de un material sin fundirlo.

- Recocido: Calentamiento y enfriamiento lento de metal o vidrio para ablandarlo, mejorar la ductilidad y aliviar las tensiones internas.

- Endurecimiento y Templado: Ciclos controlados de calentamiento y enfriamiento utilizados para aumentar la dureza y durabilidad del acero.

- Sinterización: Calentamiento de materiales en polvo (como cerámicas o metales) por debajo de su punto de fusión hasta que sus partículas se unen para formar una pieza sólida.

- Calcinación: Descomposición de un material mediante calor para eliminar sustancias volátiles, como la creación de cemento a partir de piedra caliza.

3. Síntesis y Creación de Materiales

Aquí, el horno proporciona la energía necesaria para crear nuevos materiales o ensamblar componentes.

- Cerámicas y Fusión de Vidrio: Cocción de arcilla para crear cerámicas o calentamiento de piezas de vidrio hasta que se funden y se unen.

- Fusión: Licuefacción de pequeños lotes de metales o vidrio para fundición o análisis.

- Soldadura Fuerte y Blanda: Unión de componentes metálicos utilizando un metal de aporte que se funde en el horno.

- Recubrimientos de Esmalte: Fusión de una capa de vidrio en polvo sobre un sustrato metálico para crear un recubrimiento duradero y protector.

Comprendiendo las Limitaciones

Aunque increíblemente versátil, un horno de mufla estándar no es la herramienta adecuada para todas las tareas de alta temperatura. Comprender sus limitaciones es clave para usarlo de manera efectiva.

El Control de la Atmósfera No es Estándar

Un horno de mufla típico opera en una atmósfera de aire ambiente. Esto está bien para muchos procesos, pero es problemático para materiales que se oxidan (se oxidan) o reaccionan con el aire a altas temperaturas. Para esos casos, se requiere un horno de vacío especializado o un horno de atmósfera controlada que pueda llenarse con un gas inerte como el argón.

Tasas de Calentamiento y Enfriamiento

El mismo aislamiento pesado que proporciona una excelente estabilidad de la temperatura también significa que los hornos de mufla se calientan y enfrían relativamente lento. No son adecuados para aplicaciones que requieren un ciclo térmico rápido.

Solo Procesamiento por Lotes

Los hornos de mufla están diseñados para procesar materiales en lotes. No están destinados a la producción industrial continua y de alto volumen, lo que requeriría un horno de túnel tipo transportador.

Tomar la Decisión Correcta para Su Aplicación

Para seleccionar la herramienta de procesamiento térmico adecuada, aclare su objetivo principal.

- Si su enfoque principal es la pureza analítica: Un horno de mufla es ideal para calcinación, análisis gravimétrico o preparación de muestras porque su cámara aislada evita la contaminación.

- Si su enfoque principal es la transformación de materiales: Utilice un horno de mufla para recocido, endurecimiento o sinterización, ya que su calor estable y uniforme garantiza resultados consistentes y predecibles.

- Si su enfoque principal es la creación a alta temperatura: El horno proporciona el ambiente térmico controlado necesario para la fabricación de cerámicas, la fusión de vidrio o la soldadura fuerte de componentes.

En última instancia, el horno de mufla es la herramienta definitiva cuando su proceso exige un ambiente de alta temperatura limpio, estable y controlado con precisión.

Tabla Resumen:

| Categoría de Aplicación | Usos Clave | Rango de Temperatura |

|---|---|---|

| Análisis y Pruebas de Materiales | Calcinación, Análisis Gravimétrico, Pruebas de Ignición | Hasta 1,200°C |

| Tratamiento y Transformación Térmica | Recocido, Endurecimiento, Sinterización, Calcinación | Hasta 1,200°C |

| Síntesis y Creación de Materiales | Cerámicas, Fusión de Vidrio, Soldadura Fuerte, Fusión | Hasta 1,200°C |

¿Necesita un procesamiento térmico preciso y sin contaminación? KINTEK se especializa en hornos de mufla de alto rendimiento y equipos de laboratorio diseñados para química analítica, ciencia de materiales y control de calidad. Nuestras soluciones garantizan un calentamiento uniforme y resultados puros para aplicaciones como calcinación, sinterización y tratamiento térmico. Contacte a nuestros expertos hoy para encontrar el horno perfecto para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el rango de calentamiento de un horno de mufla? De 800°C a 1800°C para las necesidades de su laboratorio

- ¿Qué es la sinterización natural? Descubra el proceso geológico que forma los depósitos de mineral

- ¿Cuáles son las características de un horno mufla? Desbloquee un procesamiento de alta temperatura limpio y preciso

- ¿Cuál es la diferencia entre un horno de mufla y una incubadora? Elija la herramienta adecuada para su laboratorio

- ¿Cuáles son los diferentes tipos de hornos de laboratorio? Encuentre el ajuste perfecto para su aplicación