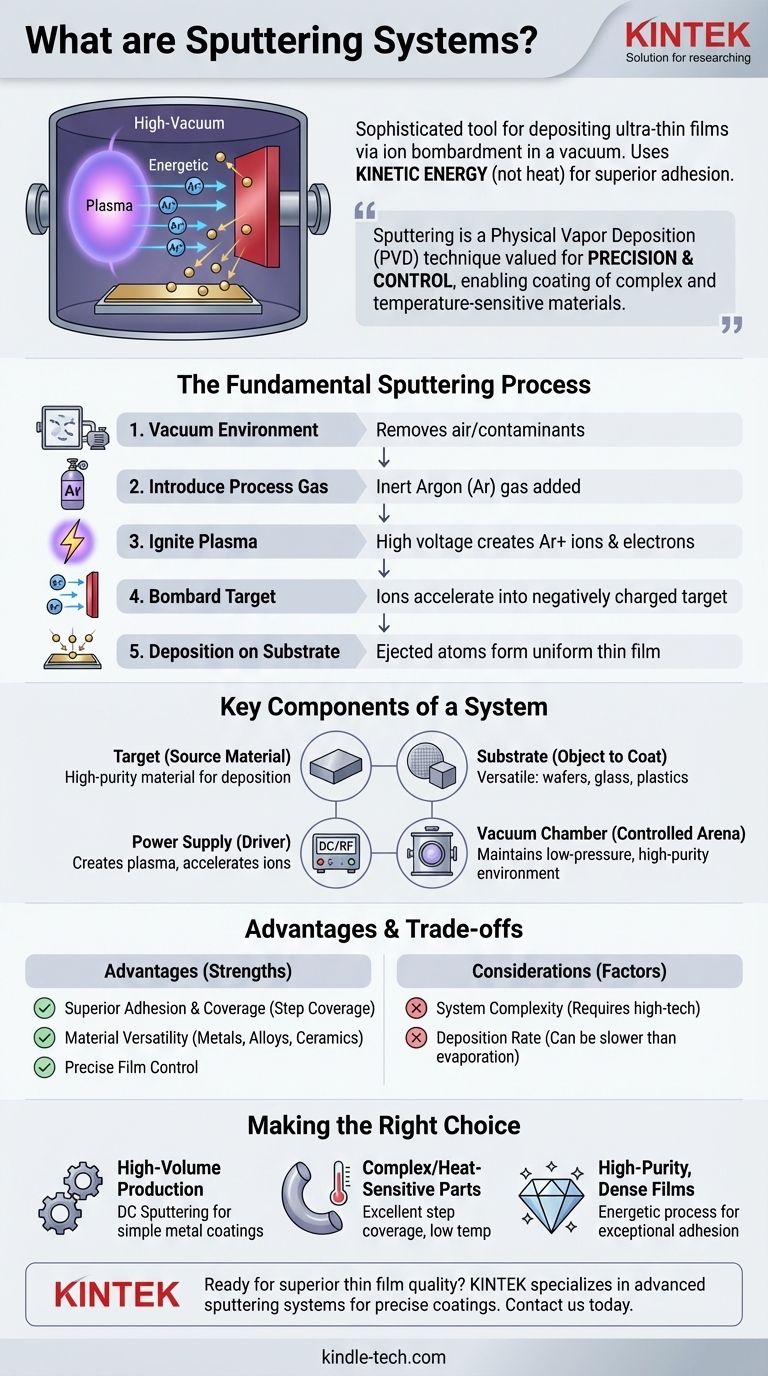

En esencia, un sistema de pulverización catódica es una herramienta sofisticada para depositar películas ultrafinas de material sobre una superficie. Funciona dentro de una cámara de alto vacío utilizando un plasma para generar iones energéticos. Estos iones se aceleran hacia un material de origen, conocido como "blanco" (target), bombardeándolo con la fuerza suficiente para expulsar, o "pulverizar", átomos individuales. Estos átomos liberados luego viajan y se depositan sobre un componente, el "sustrato", formando una película delgada altamente uniforme y adherente.

La pulverización catódica es una técnica de deposición física de vapor (PVD) valorada por su precisión y control. A diferencia de los métodos que funden el material, la pulverización catódica utiliza energía cinética —no calor— para transferir átomos de una fuente sólida. Esta diferencia fundamental da como resultado una adhesión superior de la película y la capacidad de recubrir materiales complejos, incluidos los plásticos sensibles a la temperatura.

El proceso fundamental de pulverización catódica: del plasma a la película

Para comprender un sistema de pulverización catódica, primero debe comprender su proceso central. Es una secuencia de eventos físicos precisos que ocurren dentro de un entorno altamente controlado.

Creación del entorno de vacío

Todo el proceso debe ocurrir en una cámara de vacío. Esto es fundamental para eliminar el aire y otras moléculas de gas no deseadas que podrían reaccionar o contaminar la película que se está creando.

Introducción del gas de proceso

Una vez que se logra el vacío, se introduce una pequeña cantidad controlada de un gas de proceso inerte —más comúnmente argón (Ar)— en la cámara. Este gas no reacciona químicamente con el material del blanco; su propósito es puramente físico.

Ignición del plasma

Se aplica un alto voltaje dentro de la cámara, creando típicamente una fuerte carga negativa en el material del blanco. Este potencial eléctrico energiza la cámara, arrancando electrones de los átomos de argón y creando un gas ionizado brillante conocido como plasma. Este plasma consiste en iones de argón cargados positivamente (Ar+) y electrones libres.

Bombardeo del blanco

Los iones de argón cargados positivamente se aceleran con fuerza hacia el blanco cargado negativamente. Colisionan con la superficie del blanco con una energía cinética significativa.

Deposición sobre el sustrato

Este impacto de alta energía desprende físicamente átomos del material del blanco. Estos átomos pulverizados viajan a través del vacío y aterrizan en el sustrato, que se coloca estratégicamente para interceptarlos. Átomo por átomo, se forma una película delgada en la superficie del sustrato.

Componentes clave de un sistema de pulverización catódica

Cada sistema de pulverización catódica, independientemente de su tipo específico, se basa en algunos componentes críticos para funcionar.

El blanco: el material de origen

El blanco es un bloque o placa sólida del material que desea depositar. Está unido a un soporte, que a menudo incluye canales de refrigeración por agua para gestionar el calor generado durante el bombardeo de iones. La calidad de este material es primordial, ya que cualquier impureza o grieta puede provocar una película contaminada o defectuosa.

El sustrato: el objeto a recubrir

Este es el componente que recibe la película delgada. Una ventaja clave de la pulverización catódica es su versatilidad; los sustratos pueden variar desde obleas de silicio y paneles de vidrio hasta plásticos sensibles al calor y piezas 3D complejas.

La fuente de alimentación: impulsando el proceso

La fuente de alimentación es lo que crea el plasma y acelera los iones. El tipo más sencillo es una fuente de alimentación de corriente continua (CC). La pulverización catódica de CC es muy eficaz y rentable para depositar materiales eléctricamente conductores como metales puros.

La cámara de vacío: un escenario controlado

La cámara y sus bombas asociadas proporcionan el entorno de vacío esencial. La capacidad de mantener una presión muy baja (por ejemplo, de 1 a 100 mTorr) es lo que permite el proceso de deposición de alta pureza.

Comprensión de las ventajas y desventajas clave

La pulverización catódica se elige por razones específicas. Comprender sus puntos fuertes y sus consideraciones inherentes es clave para decidir si es el proceso adecuado para una aplicación determinada.

Ventaja: Adhesión y cobertura superiores

Los átomos pulverizados llegan al sustrato con alta energía cinética. Esta energía les ayuda a formar una película más densa y fuertemente unida de lo que es posible con procesos de menor energía. También permite que los átomos recubran superficies complejas y no planas con una excelente uniformidad, una característica conocida como cobertura de escalón.

Ventaja: Versatilidad y control de materiales

La pulverización catódica puede depositar metales puros, aleaciones y —con fuentes de alimentación más avanzadas como la radiofrecuencia (RF)— materiales cerámicos aislantes eléctricamente. El espesor de la película se controla con precisión gestionando el tiempo y la potencia de deposición, lo que garantiza una alta reproducibilidad de una ejecución a la siguiente.

Consideración: Complejidad del sistema

Los sistemas de pulverización catódica son equipos sofisticados. Requieren tecnología de alto vacío, fuentes de alimentación de alto voltaje y un control cuidadoso del proceso, lo que los hace más complejos que los métodos de recubrimiento químicos o térmicos simples.

Consideración: Tasa de deposición

Si bien la pulverización catódica de CC puede lograr altas tasas de deposición para ciertos metales puros, el proceso puede ser más lento que la evaporación térmica para otros materiales. El valor principal de la pulverización catódica a menudo reside en la calidad de la película más que en la velocidad bruta.

Tomar la decisión correcta para su aplicación

La elección de una tecnología de deposición depende completamente de su objetivo final. La pulverización catódica destaca en aplicaciones donde la calidad de la película, la adhesión y la precisión son los requisitos dominantes.

- Si su objetivo principal es la producción de alto volumen de recubrimientos metálicos simples: la pulverización catódica de CC es una solución probada, rentable y de alto rendimiento.

- Si su objetivo principal es recubrir piezas 3D complejas o materiales sensibles al calor: la excelente cobertura de escalón y la baja temperatura del sustrato de la pulverización catódica la convierten en una opción superior.

- Si su objetivo principal es crear películas densas de alta pureza con una adhesión excepcional: la naturaleza energética del proceso de pulverización catódica proporciona calidades de película que son difíciles de lograr con otros métodos.

En última instancia, comprender los principios de la pulverización catódica le permite seleccionar una tecnología de deposición que satisfaga las demandas precisas de su material y sus objetivos de rendimiento.

Tabla resumen:

| Componente | Función | Característica clave |

|---|---|---|

| Blanco (Target) | Material de origen para la deposición | Bloque o placa sólida de alta pureza |

| Sustrato | Objeto que recibe el recubrimiento | Versátil (obleas, vidrio, plásticos, piezas 3D) |

| Cámara de vacío | Proporciona un entorno controlado | Permite una deposición de alta pureza y sin contaminación |

| Fuente de alimentación | Crea plasma y acelera iones | CC para metales, RF para materiales aislantes |

¿Listo para lograr una calidad superior de película delgada para su laboratorio? KINTEK se especializa en sistemas avanzados de pulverización catódica y equipos de laboratorio, ofreciendo recubrimientos precisos y uniformes para aplicaciones que van desde la fabricación de semiconductores hasta dispositivos médicos. Nuestras soluciones garantizan una excelente adhesión de la película, versatilidad de materiales y control del proceso. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su proceso de deposición y satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado