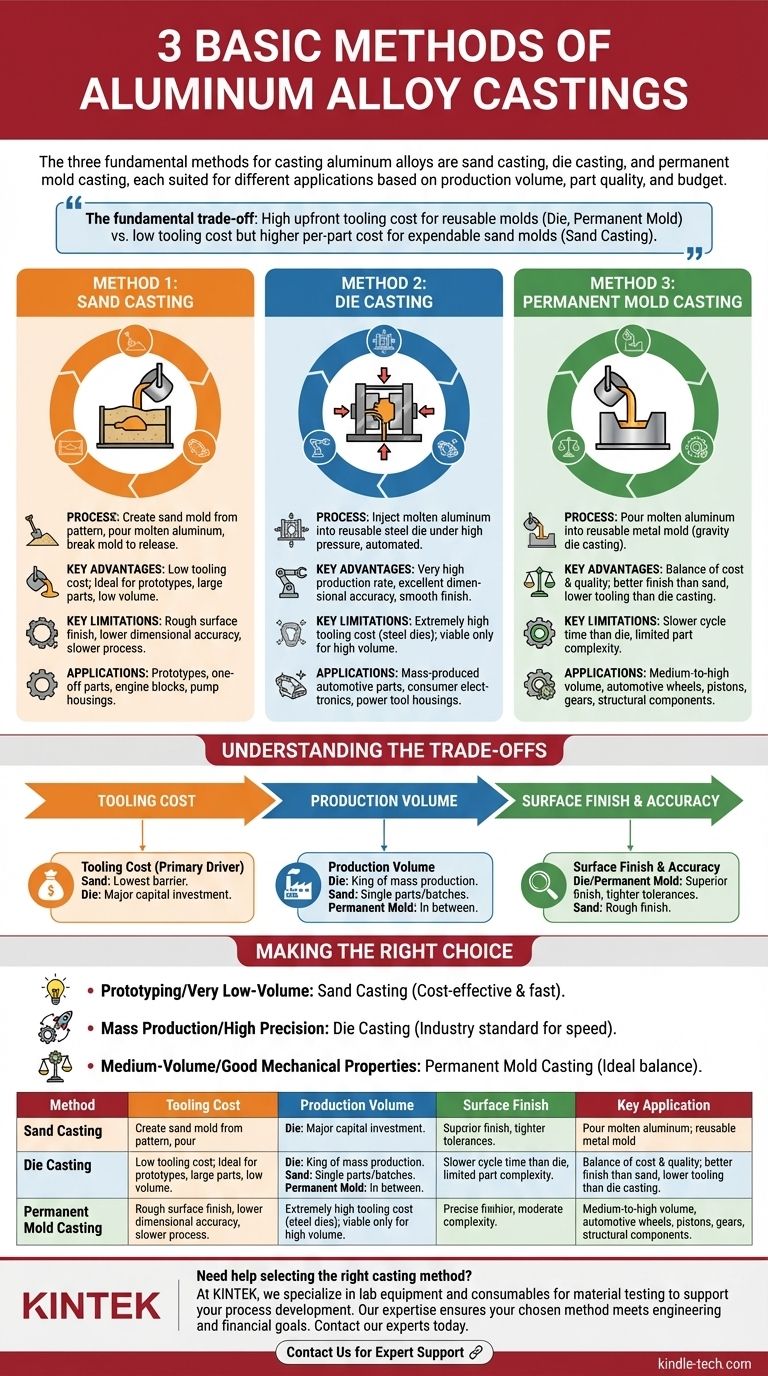

En esencia, los tres métodos fundamentales para fundir aleaciones de aluminio son la fundición en arena, la fundición a presión (o en matriz) y la fundición en molde permanente. Cada método utiliza un tipo diferente de molde y proceso de llenado, lo que los hace adecuados para aplicaciones muy diferentes. La elección entre ellos es una decisión de ingeniería crítica impulsada por factores como el volumen de producción, la calidad de la pieza requerida y el presupuesto.

La compensación fundamental en la fundición de aluminio se encuentra entre el alto costo inicial de utillaje de los moldes metálicos reutilizables (fundición a presión y en molde permanente) para la producción de gran volumen y el bajo costo de utillaje pero mayor costo por pieza y menor precisión de los moldes de arena desechables (fundición en arena) para prototipos y tiradas de bajo volumen.

Método 1: Fundición en Arena

La fundición en arena es uno de los procesos de fundición de metales más antiguos y versátiles. Implica crear un molde a partir de una mezcla de arena y luego verter aluminio fundido en la cavidad para formar la pieza.

El Proceso: Cómo Funciona

Se presiona un modelo, que es una réplica de la pieza final, en una mezcla de arena compactada para crear una cavidad de molde. Se retira el modelo y se vierte aluminio fundido en la cavidad. Una vez que el metal se solidifica, el molde de arena se rompe para liberar la pieza fundida.

Ventajas Clave

La principal ventaja de la fundición en arena es su bajo costo de utillaje. Dado que los modelos a menudo están hechos de madera o plástico y los moldes de arena son temporales, la inversión inicial es mínima en comparación con otros métodos. Esto lo hace ideal para producir piezas muy grandes o para proyectos con bajos volúmenes de producción.

Limitaciones Clave

La fundición en arena produce piezas con un acabado superficial rugoso y una menor precisión dimensional. El proceso también es relativamente lento, lo que hace que el costo por pieza sea mayor en la producción en masa. A menudo se requiere más mecanizado secundario para lograr las especificaciones finales.

Aplicaciones Comunes

Este método es el preferido para prototipos, piezas únicas y tiradas de producción de bajo volumen. Se utiliza comúnmente para componentes grandes y complejos como bloques de motor de automóviles, culatas y carcasas de bombas industriales.

Método 2: Fundición a Presión (en Matriz)

La fundición a presión es un proceso de fabricación que fuerza el aluminio fundido en un molde de acero reutilizable, conocido como matriz, bajo alta presión. Es un proceso altamente automatizado diseñado para la velocidad y la precisión.

El Proceso: Cómo Funciona

Se mecanizan dos matrices de acero para herramientas endurecido en una cavidad de molde precisa. Estas matrices se sujetan firmemente mientras el aluminio fundido se inyecta bajo una presión inmensa. La presión se mantiene hasta que la pieza fundida se solidifica, después de lo cual se abre la matriz y se expulsa la pieza.

Ventajas Clave

La fundición a presión sobresale en la producción de piezas a un ritmo muy alto con excelente precisión dimensional y un acabado superficial liso. Puede crear formas complejas con paredes delgadas, a menudo eliminando la necesidad de operaciones de mecanizado posteriores.

Limitaciones Clave

El inconveniente más significativo es el costo extremadamente alto de las matrices de acero. Esta gran inversión inicial significa que la fundición a presión solo es financieramente viable para la producción de alto volumen donde el costo puede amortizarse en cientos de miles de piezas.

Aplicaciones Comunes

Este es el método dominante para piezas de aluminio producidas en masa que requieren alta precisión. Los ejemplos incluyen componentes automotrices (carcasas de transmisión, componentes del motor), carcasas de electrónica de consumo (cuerpos de portátiles, marcos de teléfonos) y carcasas de herramientas eléctricas.

Método 3: Fundición en Molde Permanente

La fundición en molde permanente, también conocida como fundición por gravedad en matriz, ocupa un punto intermedio entre la fundición en arena y la fundición a presión. Utiliza un molde metálico reutilizable, pero el aluminio fundido se vierte utilizando la gravedad en lugar de alta presión.

El Proceso: Cómo Funciona

Similar a la fundición a presión, se crea un molde reutilizable, generalmente de hierro o acero. Sin embargo, en lugar de inyectar el metal, el aluminio fundido simplemente se vierte en un sistema de alimentación en la parte superior del molde, llenando la cavidad bajo su propio peso.

Ventajas Clave

Este método ofrece un equilibrio entre costo y calidad. Produce piezas con un mejor acabado superficial y tolerancias dimensionales más ajustadas que la fundición en arena, pero sus costos de utillaje son significativamente menores que los de la fundición a presión de alta presión. Las piezas fundidas resultantes a menudo tienen propiedades mecánicas superiores debido a una tasa de enfriamiento más controlada.

Limitaciones Clave

La fundición en molde permanente tiene un tiempo de ciclo más lento que la fundición a presión, lo que la hace menos adecuada para los volúmenes de producción más altos. La complejidad de las piezas también está algo más limitada en comparación con la fundición a presión de alta presión.

Aplicaciones Comunes

Es ideal para la producción de volumen medio a alto donde la calidad y el rendimiento mecánico son más críticos que en la fundición en arena. Las aplicaciones comunes incluyen llantas de automóviles, pistones, engranajes y otros componentes estructurales de alta integridad.

Comprender las Compensaciones

Elegir el método de fundición correcto requiere una comprensión clara de las compensaciones directas entre costo, volumen y calidad. Ningún método es universalmente superior; son herramientas diseñadas para diferentes trabajos.

Costo del Utillaje

Este es a menudo el principal impulsor de la decisión. La fundición en arena tiene la barrera de entrada más baja, mientras que las matrices de acero para la fundición a presión representan una gran inversión de capital.

Volumen de Producción

La fundición a presión está diseñada para la velocidad y la automatización, lo que la convierte en la reina de la producción en masa. La fundición en arena es más adecuada para piezas individuales o lotes pequeños. La fundición en molde permanente encaja cómodamente en el medio.

Acabado Superficial y Precisión

La calidad del molde impacta directamente en la calidad de la pieza. Los moldes de acero reutilizables y mecanizados con precisión de la fundición a presión y la fundición en molde permanente producen acabados superficiales y tolerancias mucho mejores que los moldes de arena de un solo uso.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el proceso correcto, primero debe definir la prioridad más crítica de su proyecto.

- Si su enfoque principal es la creación de prototipos o la producción de volumen muy bajo: La fundición en arena es casi siempre la forma más rentable y rápida de obtener una pieza funcional.

- Si su enfoque principal es la producción en masa con alta precisión: La fundición a presión es el estándar de la industria, siempre que pueda justificar la importante inversión inicial en utillaje.

- Si su enfoque principal es la producción de volumen medio con buenas propiedades mecánicas: La fundición en molde permanente ofrece el equilibrio ideal entre la calidad de la pieza y el costo general.

Comprender estos métodos centrales le permite alinear su proceso de fabricación con los objetivos financieros y de ingeniería específicos de su proyecto.

Tabla de Resumen:

| Método | Costo del Utillaje | Volumen de Producción | Acabado Superficial | Aplicación Clave |

|---|---|---|---|---|

| Fundición en Arena | Bajo | Bajo (Prototipos, Piezas Grandes) | Rugoso | Bloques de Motor, Prototipos |

| Fundición a Presión | Muy Alto | Alto (Producción en Masa) | Excelente | Piezas Automotrices, Electrónica |

| Fundición en Molde Permanente | Moderado | Medio a Alto | Bueno | Llantas, Pistones, Engranajes |

¿Necesita ayuda para seleccionar el método de fundición adecuado para sus componentes de aluminio? La elección entre fundición en arena, a presión y en molde permanente impacta directamente en el costo, el cronograma y la calidad final de la pieza de su proyecto. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para las pruebas y el análisis de materiales para respaldar su desarrollo de procesos de fundición. Nuestra experiencia ayuda a garantizar que el método elegido cumpla con sus objetivos de ingeniería y financieros. Comuníquese con nuestros expertos hoy a través del formulario a continuación para discutir su aplicación específica y cómo podemos apoyar las necesidades de su laboratorio.

Contáctenos para Soporte Experto

Guía Visual

Productos relacionados

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Disipador de calor de óxido de aluminio Al2O3 de cerámica avanzada de ingeniería para aislamiento

La gente también pregunta

- ¿Cuál es la vida útil de un moho? Es inmortal a menos que controles la humedad

- ¿Cuál es la importancia del moldeo por compresión? Lograr una resistencia superior en piezas compuestas grandes

- ¿Cuáles son las ventajas y desventajas de la máquina de moldeo por inyección? Maximice la eficiencia para la producción en masa

- ¿Cuál es el método de compresión para el procesamiento de plásticos? Una guía para el moldeo fuerte y rentable

- ¿Cuál es el proceso de moldear un molde? Una guía sobre el moldeo por soplado para piezas de plástico huecas