Aunque existen varios métodos, las cuatro técnicas de calentamiento más comunes y distintas para la soldadura fuerte son la soldadura fuerte con soplete, la soldadura fuerte en horno, la soldadura fuerte por inducción y la soldadura fuerte por resistencia. Cada método aplica calor de manera diferente, lo que los hace adecuados para materiales específicos, volúmenes de producción y configuraciones de unión.

El desafío principal en la soldadura fuerte no es solo alcanzar el punto de fusión del metal de aportación, sino aplicar calor de manera controlada, eficiente y repetible. La técnica "mejor" depende completamente de los requisitos específicos de la aplicación, incluyendo el volumen de producción, la complejidad de la unión y las propiedades del material.

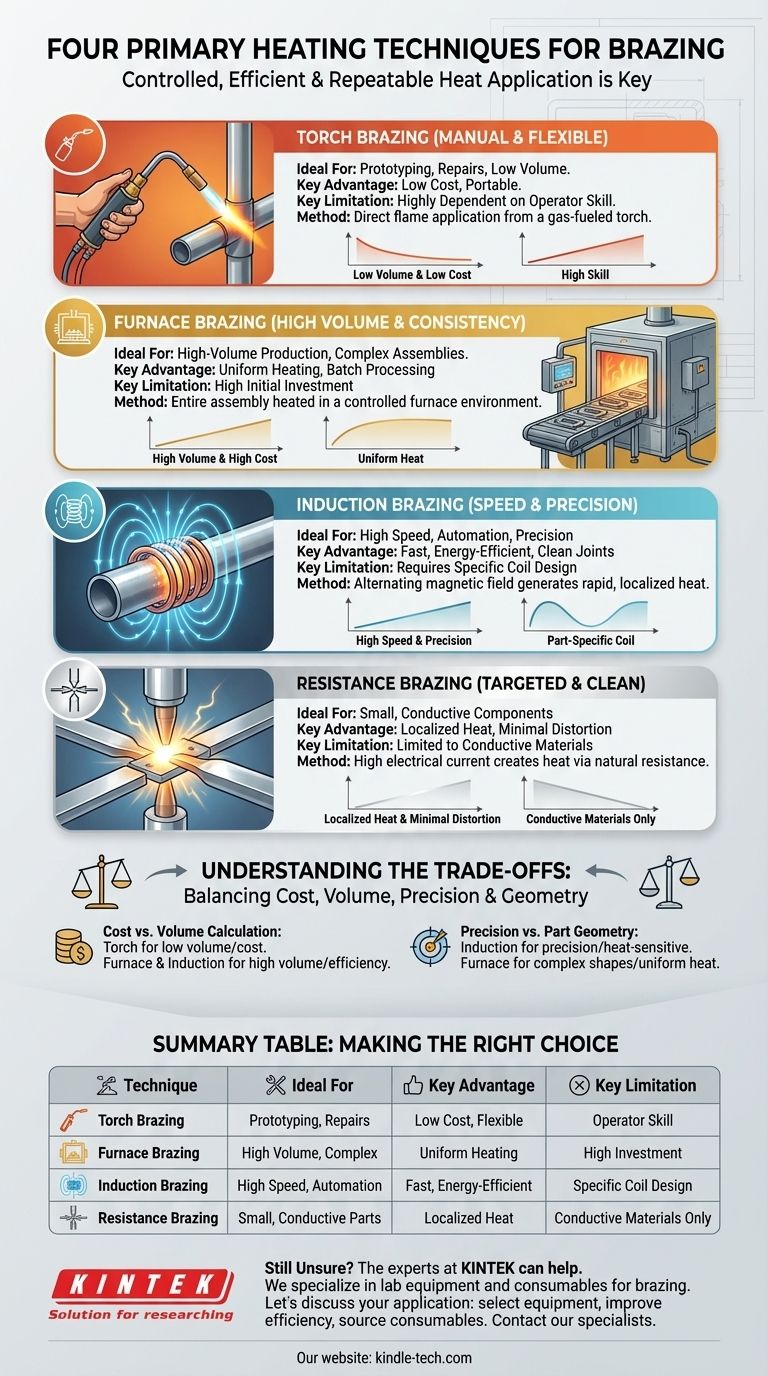

Las Cuatro Técnicas Principales de Calentamiento para Soldadura Fuerte

La soldadura fuerte requiere calentar un metal base a una temperatura que derrita un metal de aportación, pero no el metal base en sí. La forma en que se entrega este calor define la técnica y su caso de uso ideal.

Soldadura Fuerte con Soplete (Manual y Flexible)

Este es el método más común para soldadura fuerte manual y reparaciones. Implica el uso de un soplete de gas (como oxiacetileno) para aplicar una llama directa a las piezas que se van a unir.

La principal ventaja de la soldadura fuerte con soplete es su bajo costo inicial y portabilidad. Sin embargo, depende en gran medida de la habilidad del operador para lograr un calentamiento constante y evitar el sobrecalentamiento de los materiales base.

Soldadura Fuerte en Horno (Alto Volumen y Consistencia)

En la soldadura fuerte en horno, todo el conjunto se coloca dentro de un horno y se calienta a la temperatura de soldadura fuerte. Estos hornos pueden ser de gas o eléctricos y a menudo utilizan una atmósfera controlada para prevenir la oxidación.

Este método es ideal para la producción de alto volumen de conjuntos pequeños a medianos. Asegura un calentamiento uniforme, lo que lo hace perfecto para piezas complejas con múltiples uniones que necesitan ser soldadas simultáneamente.

Soldadura Fuerte por Inducción (Velocidad y Precisión)

La soldadura fuerte por inducción utiliza un campo magnético alterno generado por una bobina de inducción. Este campo induce corrientes eléctricas dentro de las piezas metálicas, lo que genera calor de forma rápida y precisa en el área de la unión.

Esta técnica es extremadamente rápida, energéticamente eficiente y altamente controlable, lo que la convierte en una opción popular para líneas de producción automatizadas. Destaca por crear uniones fuertes y limpias con un impacto mínimo del calor en el resto del componente.

Soldadura Fuerte por Resistencia (Dirigida y Limpia)

La soldadura fuerte por resistencia genera calor al pasar una alta corriente eléctrica a través de la unión mediante electrodos. La resistencia eléctrica natural de los componentes hace que el calor se acumule precisamente en el punto de contacto.

Este método es muy rápido y localizado, lo que lo hace adecuado para unir componentes pequeños y eléctricamente conductores donde la transferencia mínima de calor a las áreas circundantes es crítica.

Comprendiendo las Ventajas y Desventajas

Elegir la técnica de calentamiento adecuada implica equilibrar el costo, el volumen, la precisión y la geometría específica de sus piezas. No existe un método "mejor" único, solo el más apropiado para el trabajo.

El Cálculo de Costo vs. Volumen

La soldadura fuerte con soplete tiene un costo inicial de equipo muy bajo, lo que la hace perfecta para trabajos únicos o prototipos de bajo volumen.

Los sistemas de horno e inducción representan una inversión de capital significativa. Sin embargo, para la producción en masa, su velocidad y automatización resultan en un costo por pieza mucho menor, justificando el gasto inicial.

Precisión vs. Geometría de la Pieza

El calentamiento por inducción ofrece una precisión inigualable, calentando solo el área inmediata de la unión. Esto es ideal para componentes sensibles al calor, pero requiere una bobina diseñada para una geometría de pieza específica.

La soldadura fuerte en horno calienta todo el conjunto, lo que elimina las limitaciones geométricas de una bobina de inducción y es excelente para formas complejas. Sin embargo, significa que toda la pieza se somete a altas temperaturas.

El Papel de la Habilidad del Operador

La calidad de una unión soldada con soplete depende casi por completo de la habilidad del operador. Es un arte manual que requiere una capacitación y experiencia significativas.

Por el contrario, la soldadura fuerte en horno, por inducción y por resistencia son procesos fácilmente automatizados. Una vez que se establecen los parámetros, producen resultados altamente consistentes y repetibles con una intervención mínima del operador.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el método de calentamiento correcto es una decisión crítica que impacta la calidad, la velocidad y el costo. Utilice lo siguiente como guía para hacer coincidir la técnica con su objetivo principal.

- Si su enfoque principal es la creación de prototipos, reparaciones o trabajos de bajo volumen: La soldadura fuerte con soplete ofrece la mejor combinación de bajo costo y flexibilidad.

- Si su enfoque principal es la producción de alto volumen de conjuntos complejos: La soldadura fuerte en horno proporciona una consistencia inigualable y la capacidad de soldar múltiples uniones a la vez.

- Si su enfoque principal es la velocidad, la automatización y el control preciso del calor: La soldadura fuerte por inducción es el método más eficiente y repetible para la fabricación de alto volumen.

- Si su enfoque principal es unir piezas pequeñas y conductoras con una distorsión mínima por calor: La soldadura fuerte por resistencia proporciona un calentamiento extremadamente rápido y localizado para aplicaciones específicas.

En última instancia, la estrategia de soldadura fuerte más efectiva proviene de hacer coincidir las fortalezas únicas de la técnica de calentamiento con sus requisitos específicos de ingeniería y producción.

Tabla Resumen:

| Técnica | Ideal para | Ventaja Clave | Limitación Clave |

|---|---|---|---|

| Soldadura Fuerte con Soplete | Prototipos, Reparaciones, Bajo Volumen | Bajo costo, Flexible | Depende de la habilidad del operador |

| Soldadura Fuerte en Horno | Alto Volumen, Conjuntos Complejos | Calentamiento uniforme, Procesamiento por lotes | Alta inversión inicial |

| Soldadura Fuerte por Inducción | Alta Velocidad, Automatización, Precisión | Rápida, Eficiente energéticamente, Uniones limpias | Requiere diseño de bobina específico |

| Soldadura Fuerte por Resistencia | Componentes Pequeños, Conductores | Calor localizado, Distorsión mínima | Limitado a materiales conductores |

¿Aún no está seguro de qué técnica de soldadura fuerte es la adecuada para su proyecto?

Elegir el método de calentamiento correcto es fundamental para lograr uniones soldadas fuertes, consistentes y rentables. Los expertos de KINTEK están aquí para ayudar. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para sus desafíos específicos de soldadura fuerte y fabricación.

Podemos ayudarle a:

- Seleccionar el equipo óptimo para su volumen de producción y geometría de piezas.

- Mejorar la eficiencia del proceso y la calidad de la unión.

- Obtener consumibles confiables para asegurar resultados exitosos.

Hablemos de su aplicación. Contacte hoy mismo a nuestros especialistas en soldadura fuerte para una consulta personalizada y descubra cómo KINTEK puede apoyar las necesidades de su laboratorio y producción.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es el proceso de evaporación al vacío? Una guía para la deposición de películas delgadas

- ¿Por qué un horno de vacío con control de presión flexible es esencial para los laminados de aleación de titanio? Lograr la fusión a nivel atómico

- ¿Cuáles son los diferentes tipos de sinterización? Una guía para elegir el método adecuado para sus materiales

- ¿Cuándo se utiliza el revenido? Optimice la dureza frente a la tenacidad del acero para su aplicación

- ¿Qué es la pirólisis controlada? Una guía para convertir residuos en productos valiosos

- ¿Cuál es el propósito de usar un horno de desgasificación al vacío a alta temperatura? Garantizar la calidad de la aleación ODS FeCrAl de alta densidad

- ¿Qué significa el desaglomerado? Un paso crítico en la fabricación de metales y cerámicas

- ¿Cómo contribuye un horno de vacío a la formación de membranas de electrolito sólido? Lograr materiales densos y sin defectos