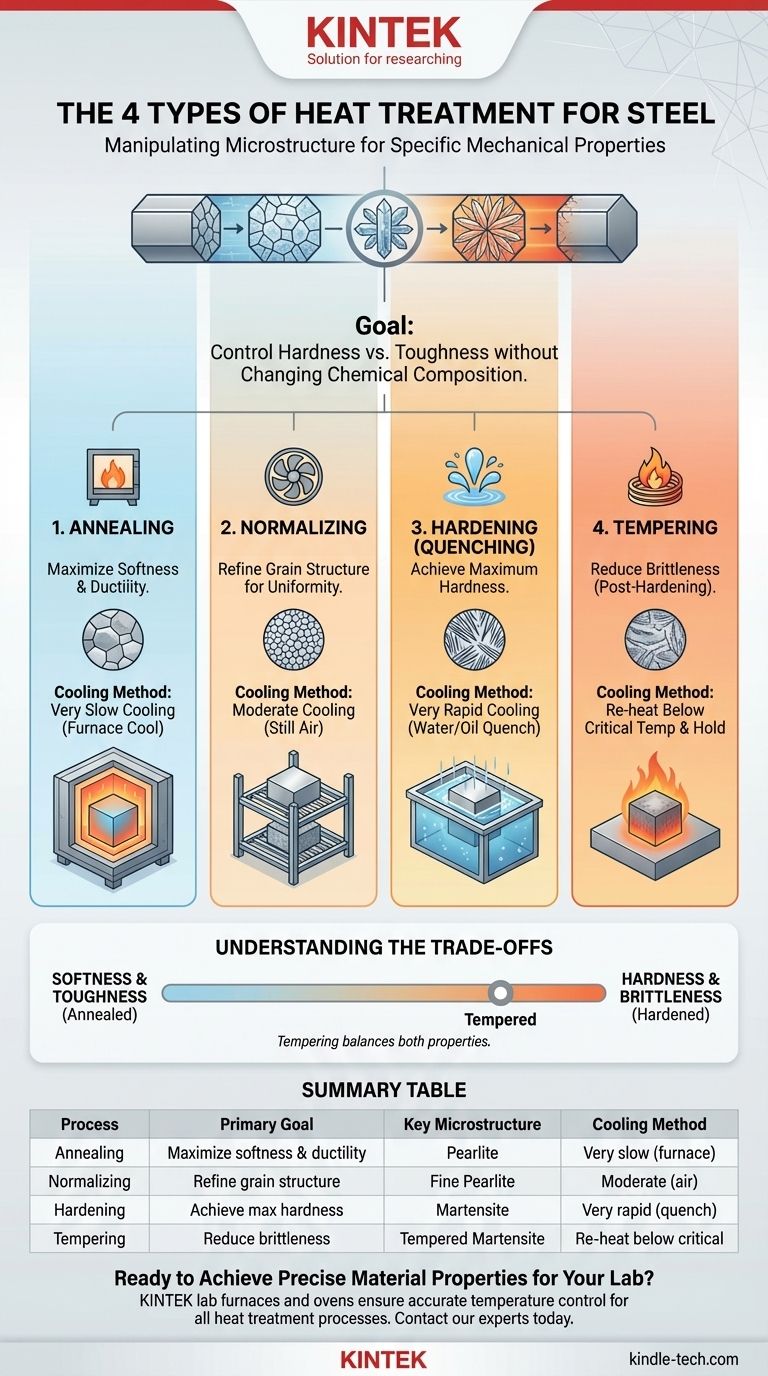

Los cuatro tipos principales de tratamiento térmico para el acero son el recocido, el normalizado, el endurecimiento y el templado. Cada proceso implica un ciclo específico de calentamiento y enfriamiento diseñado para alterar intencionalmente la microestructura interna del acero. El objetivo final es manipular sus propiedades mecánicas, como la dureza, la tenacidad y la ductilidad, para adaptarlas a una aplicación específica.

El principio fundamental a entender es que el tratamiento térmico no cambia la composición química del acero. En cambio, reorganiza su estructura cristalina interna para controlar el equilibrio entre resistencia y fragilidad, adaptando el material a su propósito previsto.

La base: ¿Por qué tratar térmicamente el acero?

Para comprender el tratamiento térmico, primero debe comprender la microestructura del acero. Estos procesos están diseñados para controlar qué estructuras cristalinas se forman dentro del material, ya que cada estructura tiene propiedades distintas.

Manipulación de la microestructura

En su esencia, el acero es una aleación de hierro y carbono. La forma en que estos átomos se organizan determina el comportamiento del acero. Calentar el acero por encima de una temperatura crítica (típicamente 723-910°C o ~1333-1670°F) transforma su estructura en un estado llamado austenita, que puede disolver carbono.

La estructura final depende completamente de cómo se enfría desde este estado austenítico. Un enfriamiento lento produce estructuras blandas, mientras que un enfriamiento rápido atrapa los átomos de carbono y crea una estructura muy dura.

El papel crítico de la velocidad de enfriamiento

La velocidad de enfriamiento es la variable más importante en el tratamiento térmico.

- Enfriamiento muy lento (p. ej., dentro de un horno) permite que los átomos se reorganicen en estructuras blandas y estables.

- Enfriamiento moderado (p. ej., al aire) crea una estructura más refinada y ligeramente más dura.

- Enfriamiento rápido (p. ej., templado en agua o aceite) congela los átomos en un estado altamente estresado, duro y quebradizo.

Los cuatro procesos principales explicados

Cada uno de los cuatro tratamientos térmicos principales utiliza una velocidad de enfriamiento diferente para lograr un resultado específico.

Recocido: Maximizar la suavidad y la ductilidad

El objetivo principal del recocido es hacer que el acero sea lo más blando, dúctil y fácilmente mecanizable posible. También sirve para aliviar las tensiones internas de trabajos anteriores.

El proceso implica calentar el acero hasta la región de austenita y luego enfriarlo lo más lentamente posible, a menudo simplemente apagando el horno y dejándolo enfriar durante la noche. Esto da como resultado una microestructura gruesa conocida como perlita, que es ideal para operaciones posteriores de mecanizado o conformado.

Normalizado: Refinando la estructura del grano

El normalizado se utiliza para crear una microestructura más uniforme y de grano fino. Esto da como resultado un acero que es más fuerte y duro que el acero recocido, pero no tan duro como para que sea difícil de trabajar.

El proceso implica calentar hasta el rango austenítico y luego enfriarlo en aire quieto. Esta velocidad de enfriamiento más rápida produce una estructura de perlita más fina y uniforme, lo que mejora la resistencia y la tenacidad con respecto al estado recocido.

Endurecimiento (Templado): Lograr la máxima dureza

El objetivo del endurecimiento, también conocido como templado, es hacer que el acero sea lo más duro y resistente al desgaste posible.

Esto se logra calentando el acero para formar austenita y luego enfriándolo extremadamente rápido sumergiéndolo en un medio de enfriamiento como agua, aceite o salmuera. Este enfriamiento rápido atrapa los átomos de carbono, formando una microestructura dura, quebradiza y altamente estresada llamada martensita.

Templado: Reducir la fragilidad

Una pieza que ha sido endurecida a menudo es demasiado quebradiza para un uso práctico. El templado es un proceso secundario que siempre se realiza después del endurecimiento para aumentar la tenacidad.

La pieza endurecida se vuelve a calentar a una temperatura por debajo del punto crítico (p. ej., 200-650°C o 400-1200°F). Esto permite que algunos de los átomos atrapados en la estructura de la martensita se reorganicen ligeramente, aliviando la tensión interna y sacrificando algo de dureza para ganar una cantidad significativa de tenacidad. Cuanto mayor sea la temperatura de templado, más blanda pero más tenaz será la pieza final.

Comprender las compensaciones

Elegir un proceso de tratamiento térmico es siempre un ejercicio de equilibrio entre propiedades contrapuestas. No existe un único tratamiento "mejor", solo el más apropiado para la aplicación.

El dilema dureza vs. tenacidad

Esta es la compensación más fundamental. La dureza es la resistencia al rayado y la indentación, mientras que la tenacidad es la capacidad de absorber impactos sin fracturarse.

- Un acero completamente endurecido (templado) tiene la máxima dureza pero es extremadamente quebradizo, como el vidrio.

- Un acero recocido tiene la máxima tenacidad y ductilidad pero muy baja dureza.

- Un acero endurecido y templado proporciona el mejor equilibrio de ambas propiedades, lo que lo hace adecuado para herramientas, resortes y componentes estructurales.

Tensión interna y deformación

El enfriamiento rápido durante el endurecimiento introduce una inmensa tensión interna en una pieza. Esta tensión puede hacer que el componente se deforme, distorsione o incluso se agriete durante o después del proceso de templado. Los procesos más lentos como el recocido se utilizan específicamente para eliminar estas tensiones.

El impacto del contenido de carbono

Estos tratamientos térmicos son más efectivos en aceros de medio y alto carbono (aquellos con >0.3% de carbono). Los aceros con bajo contenido de carbono carecen de suficiente carbono para formar la estructura de martensita dura, por lo que no pueden endurecerse significativamente solo mediante templado y revenido.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso correcto requiere una comprensión clara de su objetivo final para el componente de acero.

- Si su enfoque principal es la máxima maquinabilidad y conformabilidad: El recocido es el proceso correcto para preparar la materia prima para la fabricación.

- Si su enfoque principal es refinar la estructura del grano para obtener propiedades uniformes: El normalizado proporciona una buena base de resistencia y uniformidad antes de un procesamiento o uso posterior.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Debe usar el endurecimiento (templado), pero casi siempre le sigue el templado.

- Si su enfoque principal es crear una pieza resistente y duradera que pueda soportar impactos: La combinación de endurecimiento seguido de templado es esencial para lograr la tenacidad requerida.

Al comprender estos cuatro procesos, puede controlar con precisión las propiedades finales del acero para satisfacer cualquier demanda de ingeniería.

Tabla resumen:

| Proceso | Objetivo principal | Microestructura clave | Método de enfriamiento |

|---|---|---|---|

| Recocido | Maximizar la suavidad y la ductilidad | Perlita | Muy lento (enfriamiento en horno) |

| Normalizado | Refinar la estructura del grano | Perlita fina | Moderado (enfriamiento al aire) |

| Endurecimiento (Templado) | Lograr la máxima dureza | Martensita | Muy rápido (templado en agua/aceite) |

| Templado | Reducir la fragilidad (post-endurecimiento) | Martensita templada | Recalentar y mantener por debajo de la temperatura crítica |

¿Listo para lograr propiedades de materiales precisas para su laboratorio?

Comprender la teoría es el primer paso. Aplicarla con el equipo adecuado es lo que ofrece resultados. KINTEK se especializa en los hornos y estufas de laboratorio de precisión necesarios para ejecutar estos procesos críticos de tratamiento térmico, desde el recocido hasta el templado, con precisión y repetibilidad.

Ya sea que esté desarrollando nuevos materiales, probando componentes o asegurando el control de calidad, nuestro equipo lo ayuda a controlar la microestructura de sus muestras de acero para lograr el equilibrio exacto de dureza, tenacidad y ductilidad que su investigación exige.

Permítanos discutir sus necesidades de aplicación. Contacte a nuestros expertos hoy para encontrar la solución de procesamiento térmico perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo se aplica un horno de resistencia de caja en el estudio de oxidación de Ti2AlN/TiN? Simular durabilidad a alta temperatura

- ¿Qué es un ciclo de sinterización? Una guía del proceso térmico para piezas densas y resistentes

- ¿Cuál es la función específica de un horno de secado por chorro en el procesamiento de SiC/ZTA? Garantizar cerámicas sin defectos

- ¿Cómo funciona un horno mufla de alta temperatura para pellets de óxido de ferrotitanio? Optimizar la Transformación de Fase

- ¿Qué es la incineración en la industria alimentaria? Un proceso clave para el análisis del contenido mineral

- ¿Qué papel juega un horno mufla en la preparación de recubrimientos de bagazo de caña de azúcar? Optimice la pirólisis de su precursor

- ¿Qué rango de temperatura se requiere típicamente para un horno de sinterización de alta temperatura? Logre la excelencia de 1100 °C a 1500 °C

- ¿Cuál es la necesidad de un proceso de calcinación a alta temperatura en la síntesis de nanomateriales de CoWO4? Desbloquea la Pureza