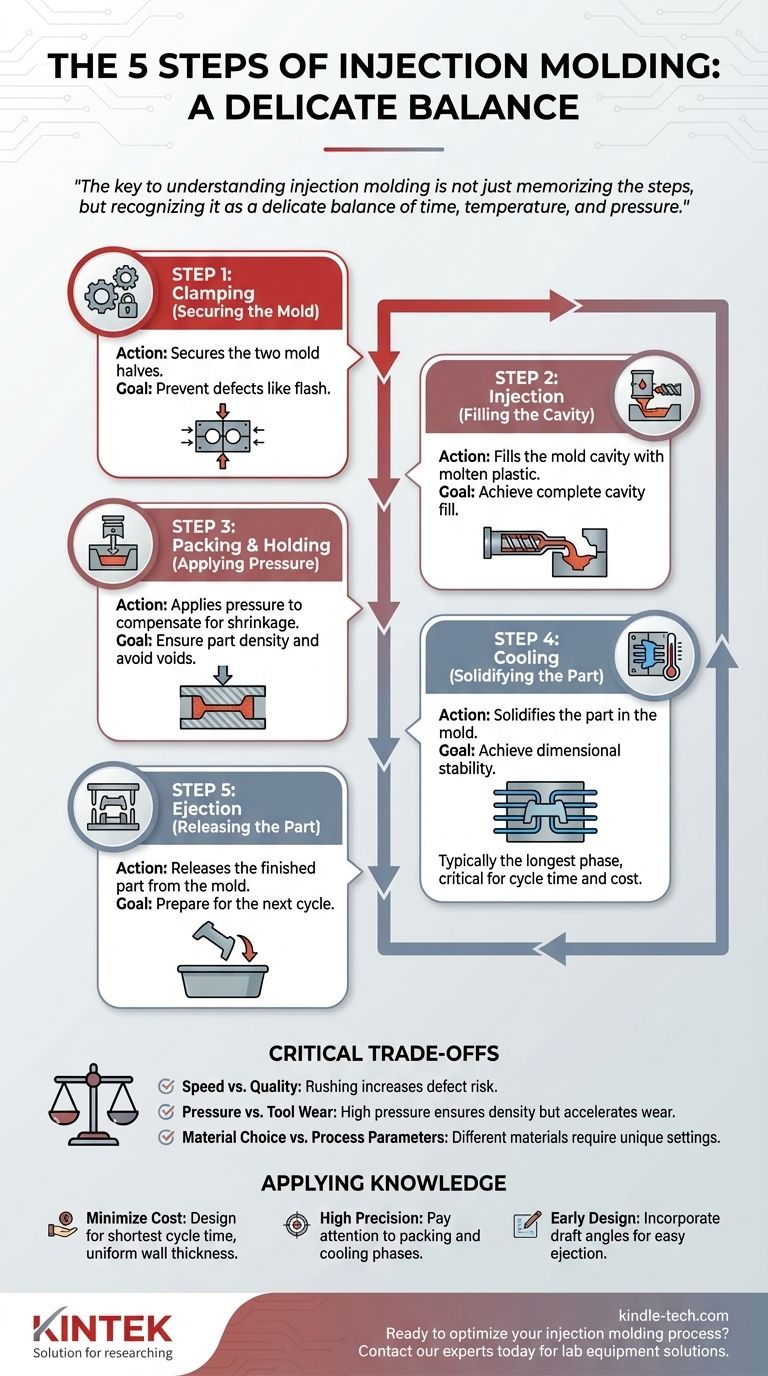

En esencia, el moldeo por inyección es un proceso de fabricación cíclico de alta velocidad para producir piezas en grandes volúmenes. El proceso se puede dividir en cinco pasos fundamentales: cerrar el molde, inyectar plástico fundido en la cavidad del molde, aplicar presión para compactar el material, enfriar la pieza hasta que se solidifique y, finalmente, expulsar el componente terminado. Cada fase se controla con precisión para garantizar la consistencia de una pieza a otra.

La clave para entender el moldeo por inyección no es solo memorizar los pasos, sino reconocerlo como un delicado equilibrio de tiempo, temperatura y presión. Dominar este equilibrio es lo que diferencia una pieza de bajo costo y alta calidad de una defectuosa.

Desglosando el ciclo de moldeo por inyección

Todo el proceso, desde el cierre del molde hasta la expulsión de la pieza, se denomina "ciclo". La duración de este ciclo es un factor principal del costo final de la pieza. Examinemos lo que sucede en cada fase.

Paso 1: Cierre (asegurar el molde)

Antes de inyectar cualquier material, las dos mitades de la herramienta de moldeo deben cerrarse de forma segura. La unidad de cierre de la máquina de moldeo aplica una fuerza inmensa, manteniendo el molde cerrado contra la presión de la fase de inyección.

Esta fuerza de cierre es crítica. Si es insuficiente, el plástico fundido puede abrirse paso entre las mitades del molde, creando una fina capa de material sobrante llamada "rebaba", un defecto de fabricación común.

Paso 2: Inyección (llenado de la cavidad)

Con el molde cerrado, los gránulos de plástico se funden en el cilindro de la máquina y son impulsados hacia adelante por un tornillo reciprocante. Este plástico fundido se inyecta rápidamente en la cavidad del molde bajo alta presión.

El volumen de material inyectado se denomina "disparo". El objetivo es llenar los espacios vacíos del molde de la forma más rápida y completa posible antes de que el plástico comience a enfriarse y solidificarse.

Paso 3: Empaquetado y mantenimiento (aplicación de presión)

Una vez que la cavidad está casi llena, el proceso pasa de "inyección" a "empaquetado" o "mantenimiento". Esta fase, a veces llamada mantenimiento de presión, mantiene la presión sobre el material.

Esto es crucial porque a medida que el plástico se enfría, se encoge. La presión de mantenimiento fuerza más material a la cavidad para compensar esta contracción, asegurando que la pieza sea densa, esté completamente formada y no tenga huecos ni marcas de hundimiento.

Paso 4: Enfriamiento (solidificación de la pieza)

El molde permanece cerrado mientras la pieza se enfría y endurece hasta adquirir su forma final. Los canales de enfriamiento están integrados en el molde, haciendo circular agua o aceite para disipar el calor de la pieza de manera eficiente.

La fase de enfriamiento suele ser la parte más larga del ciclo y tiene un impacto directo en el costo final de la pieza. Si bien un tiempo de enfriamiento más corto significa una pieza más barata, un enfriamiento insuficiente puede causar deformaciones u otros defectos.

Paso 5: Expulsión (liberación de la pieza)

Una vez que la pieza se ha solidificado, la unidad de cierre abre el molde. Un mecanismo de expulsión, generalmente una serie de pasadores o una placa, empuja la pieza terminada fuera de la cavidad del molde.

La pieza cae entonces en un contenedor de recogida, y la máquina inicia inmediatamente el siguiente ciclo cerrando de nuevo el molde.

Comprender las compensaciones críticas

El proceso de moldeo por inyección no es solo una secuencia lineal; es una serie de variables interconectadas donde la optimización de una puede afectar negativamente a otra. Comprender estas compensaciones es esencial para un diseño y fabricación de piezas eficaces.

Velocidad vs. Calidad

La compensación más significativa es el tiempo de ciclo frente a la calidad de la pieza. Acelerar las fases de inyección o enfriamiento reduce el tiempo de ciclo y el costo, pero aumenta drásticamente el riesgo de defectos como marcas de hundimiento, deformaciones y tensiones internas que comprometen la integridad estructural de la pieza.

Presión vs. Desgaste de la herramienta

Las presiones de inyección y empaquetado más altas pueden producir piezas más densas y dimensionalmente más precisas, y ayudar a llenar características intrincadas. Sin embargo, esta alta presión ejerce una tensión inmensa sobre la herramienta de moldeo, lo que puede acelerar el desgaste y reducir la vida útil de este activo tan costoso.

Elección del material vs. Parámetros del proceso

No todos los plásticos son iguales. Un material como el ABS fluye fácilmente pero se encoge más, mientras que un material como el policarbonato es más fuerte pero requiere temperaturas y presiones más altas. La elección del material dicta la configuración ideal para todo el proceso, desde la temperatura de fusión hasta el tiempo de enfriamiento.

Aplicación de este conocimiento a su proyecto

Comprender los cinco pasos le permite tomar decisiones más informadas al diseñar una pieza para la fabricación.

- Si su objetivo principal es minimizar el costo de la pieza: Su objetivo es diseñar para el menor tiempo de ciclo posible, lo que significa asegurar un espesor de pared uniforme para un enfriamiento rápido y uniforme.

- Si su objetivo principal es lograr alta precisión y calidad: Preste mucha atención a las fases de empaquetado y enfriamiento, ya que permitir un tiempo adecuado aquí es fundamental para la estabilidad dimensional y para evitar defectos estéticos.

- Si se encuentra en la fase de diseño inicial: Diseñe teniendo en cuenta el paso de expulsión, incorporando ángulos de desmoldeo (ligeras conicidades en las paredes de la pieza) para asegurar que la pieza se libere del molde fácilmente sin daños.

Al diseñar una pieza que se mueve eficientemente a través de cada etapa del ciclo, usted controla directamente su costo y calidad finales.

Tabla resumen:

| Paso | Acción clave | Objetivo principal |

|---|---|---|

| 1. Cierre | Asegura las dos mitades del molde | Prevenir defectos como rebabas |

| 2. Inyección | Llena la cavidad del molde con plástico fundido | Lograr un llenado completo de la cavidad |

| 3. Empaquetado/Mantenimiento | Aplica presión para compensar la contracción | Asegurar la densidad de la pieza y evitar huecos |

| 4. Enfriamiento | Solidifica la pieza en el molde | Lograr estabilidad dimensional |

| 5. Expulsión | Libera la pieza terminada del molde | Preparar para el siguiente ciclo |

¿Listo para optimizar su proceso de moldeo por inyección? El equipo de laboratorio adecuado es crucial para probar materiales, validar diseños de piezas y garantizar el control de calidad antes de la producción a gran escala. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos que necesita para dominar el equilibrio de tiempo, temperatura y presión para obtener resultados superiores. Contacte hoy mismo a nuestros expertos para discutir cómo nuestras soluciones pueden mejorar la eficiencia de su laboratorio y respaldar su éxito en la fabricación.

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

La gente también pregunta

- ¿Qué se puede hacer con una máquina de moldeo por inyección? Producir en masa piezas de plástico de alta calidad de forma eficiente

- ¿Cuál es la diferencia entre el moldeo por inyección y el moldeo por compresión? Una guía para elegir el proceso correcto

- ¿Qué parámetros deben considerarse para seleccionar la máquina de moldeo de pared delgada? Especificaciones clave para la producción de alta velocidad

- ¿Cuáles son las tres diferencias entre el moldeo por compresión y el moldeo por inyección? Elija el proceso adecuado para su proyecto

- ¿Cuál es una ventaja del moldeo por inyección? Lograr producción de gran volumen con una eficiencia inigualable