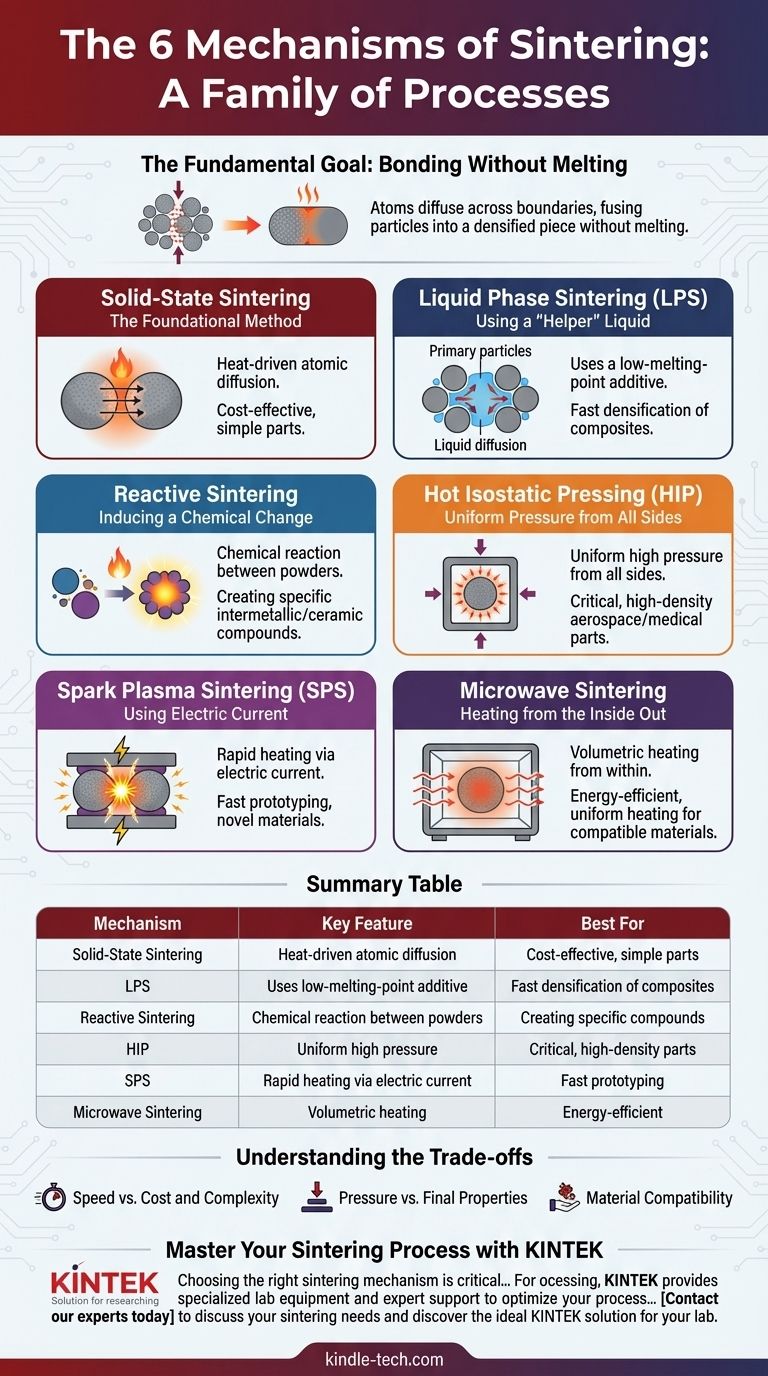

En esencia, la sinterización es una familia de procesos, no una técnica única. Los seis mecanismos principales son la Sinterización en Estado Sólido, la Sinterización en Fase Líquida, la Sinterización Reactiva, la Sinterización por Microondas, la Sinterización por Plasma de Chispa y el Prensado Isostático en Caliente. Cada método utiliza una combinación diferente de calor, presión y, a veces, reacciones químicas para unir materiales en polvo en una masa sólida sin fundirlos.

Si bien todos los procesos de sinterización tienen el mismo objetivo: densificar un polvo en un objeto sólido, el mecanismo que elija dicta la velocidad, la densidad final, el costo y los tipos de materiales con los que puede trabajar. Comprender estas diferencias es la clave para dominar el proceso.

El objetivo fundamental: Unir sin fundir

La sinterización es una piedra angular de la ciencia de los materiales, especialmente para procesar metales y cerámicas con puntos de fusión extremadamente altos. Intentar fundir y moldear materiales como el tungsteno sería increíblemente intensivo en energía y difícil de controlar.

En cambio, la sinterización calienta un polvo compactado a una temperatura justo por debajo de su punto de fusión. A esta temperatura elevada, los átomos en los puntos de contacto entre las partículas se vuelven móviles y se difunden a través de los límites, fusionando efectivamente las partículas en una sola pieza densificada. Este proceso reduce la porosidad interna y fortalece el objeto final.

Los seis mecanismos primarios de sinterización

Si bien el principio subyacente de la difusión atómica es común, los métodos para fomentarla varían significativamente. Estos diferentes enfoques son los seis mecanismos primarios de sinterización.

Sinterización en Estado Sólido: El método fundamental

Esta es la forma más clásica de sinterización. Se calienta un polvo compactado en una atmósfera controlada, lo que permite que los átomos migren lentamente a través de los límites de las partículas en contacto.

Este proceso es impulsado enteramente por la energía térmica para reducir la energía superficial del material. Es relativamente simple, pero puede ser un proceso lento para lograr una alta densidad.

Sinterización en Fase Líquida (LPS): Uso de un líquido "ayudante"

En la LPS, se mezcla una pequeña cantidad de un aditivo con un punto de fusión más bajo con el polvo principal. Cuando se calienta, este aditivo se funde y se convierte en una fase líquida que moja las partículas sólidas.

Este líquido actúa como una vía de transporte rápida, acelerando el reordenamiento y la difusión del material principal. Acelera drásticamente la densificación y es excelente para crear componentes con baja porosidad. El líquido a menudo se elimina o se incorpora a la estructura final al enfriarse.

Sinterización Reactiva: Inducción de un cambio químico

Este mecanismo implica el uso de dos o más polvos diferentes que reaccionan químicamente entre sí durante el calentamiento. La reacción en sí genera calor y forma un nuevo compuesto estable que une la estructura.

La sinterización reactiva no es solo un proceso de unión física, sino una transformación química. Se utiliza para crear compuestos intermetálicos o cerámicos específicos directamente a partir de sus polvos elementales.

Prensado Isostático en Caliente (HIP): Presión uniforme desde todos los lados

El HIP combina calor alto con gas inerte de alta presión aplicado uniformemente (isostáticamente) desde todas las direcciones. Esta inmensa presión fuerza físicamente a las partículas a unirse, eliminando los huecos.

Al aplicar presión externa, el HIP puede lograr una densidad de casi el 100% a temperaturas más bajas de las que se requerirían solo para la sinterización en estado sólido. Es un método de referencia para componentes críticos de alto rendimiento en aplicaciones aeroespaciales y médicas.

Sinterización por Plasma de Chispa (SPS): Uso de corriente eléctrica

La SPS es una técnica de consolidación rápida que utiliza una combinación de presión física y una corriente eléctrica de CC pulsada. La corriente pasa directamente a través de las partículas de polvo, creando un calentamiento extremadamente rápido y localizado en sus puntos de contacto.

Este calentamiento localizado, que a veces crea un "plasma de chispa", acelera drásticamente la difusión y la unión. La SPS puede densificar materiales en cuestión de minutos, en comparación con las horas requeridas por los métodos convencionales.

Sinterización por Microondas: Calentamiento de adentro hacia afuera

A diferencia de los hornos convencionales que calientan de afuera hacia adentro, la sinterización por microondas utiliza radiación de microondas para calentar el material volumétricamente. La energía se absorbe en todo el cuerpo del material, lo que conduce a un calentamiento más uniforme y mucho más rápido.

Este método puede reducir el tiempo de procesamiento y ahorrar energía, pero solo es efectivo para materiales que se acoplan bien a la energía de microondas.

Comprender las compensaciones

Elegir un mecanismo de sinterización implica equilibrar factores en competencia. Ningún método es universalmente superior; la elección óptima siempre depende del contexto.

Velocidad frente a costo y complejidad

Los métodos rápidos como la Sinterización por Plasma de Chispa (SPS) y la Sinterización por Microondas pueden reducir drásticamente el tiempo de producción. Sin embargo, el equipo es más complejo y costoso que un horno convencional utilizado para la Sinterización en Estado Sólido.

Presión frente a propiedades finales

Los métodos asistidos por presión como el Prensado Isostático en Caliente (HIP) producen piezas con una densidad y propiedades mecánicas excepcionales. Este rendimiento tiene el costo de equipos sofisticados de alta presión. Los métodos sin presión pueden ser más económicos, pero es posible que no logren el mismo nivel de densificación.

Compatibilidad del material

La elección del material a menudo dicta el mecanismo. La Sinterización Reactiva está inherentemente limitada a sistemas con reacciones químicas específicas. La Sinterización por Microondas requiere un material que absorba la energía de microondas de manera eficiente. La Sinterización en Fase Líquida depende de encontrar un aditivo adecuado que se derrita a la temperatura correcta.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por el objetivo principal de su proyecto.

- Si su enfoque principal es la producción rentable de piezas metálicas o cerámicas simples: La Sinterización en Estado Sólido es el caballo de batalla establecido, confiable y económico.

- Si su enfoque principal es lograr la máxima densidad y rendimiento para componentes críticos: El Prensado Isostático en Caliente (HIP) es el estándar de la industria para eliminar toda porosidad.

- Si su enfoque principal es la creación rápida de prototipos o el procesamiento de materiales novedosos: La Sinterización por Plasma de Chispa (SPS) ofrece una velocidad y un control inigualables sobre la microestructura.

- Si su enfoque principal es crear un material compuesto denso de manera eficiente: La Sinterización en Fase Líquida (LPS) es una excelente opción para acelerar la densificación con los aditivos adecuados.

En última instancia, seleccionar el mecanismo de sinterización correcto consiste en adaptar la herramienta al material específico y a las propiedades deseadas del componente final.

Tabla de resumen:

| Mecanismo | Característica clave | Mejor para |

|---|---|---|

| Sinterización en Estado Sólido | Difusión atómica impulsada por calor | Piezas simples y rentables |

| Sinterización en Fase Líquida (LPS) | Utiliza un aditivo de bajo punto de fusión | Densificación rápida de compuestos |

| Sinterización Reactiva | Reacción química entre polvos | Creación de compuestos intermetálicos/cerámicos específicos |

| Prensado Isostático en Caliente (HIP) | Presión alta uniforme desde todos los lados | Piezas críticas de alta densidad para aeroespacial/médicas |

| Sinterización por Plasma de Chispa (SPS) | Calentamiento rápido mediante corriente eléctrica | Prototipado rápido, materiales novedosos |

| Sinterización por Microondas | Calentamiento volumétrico desde el interior | Calentamiento uniforme y eficiente energéticamente para materiales compatibles |

Domine su proceso de sinterización con KINTEK

Elegir el mecanismo de sinterización correcto es fundamental para lograr la densidad, la resistencia y la eficiencia deseadas para los materiales de su laboratorio. Ya sea que necesite la rentabilidad de la sinterización en estado sólido o los resultados rápidos de la Sinterización por Plasma de Chispa, KINTEK proporciona el equipo de laboratorio especializado y el soporte experto para optimizar su proceso.

Servimos a laboratorios que trabajan con cerámicas avanzadas, metales y compuestos, ofreciendo hornos y sistemas adaptados a cada método de sinterización. Permítanos ayudarle a seleccionar la herramienta adecuada para mejorar los resultados de su investigación y producción.

Póngase en contacto con nuestros expertos hoy mismo para analizar sus necesidades de sinterización y descubrir la solución KINTEK ideal para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Por qué es necesario un entorno de alto vacío en los equipos de sinterización para aleaciones de TiAl? Garantiza la unión de metales de alta pureza

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura

- ¿Por qué los cuerpos verdes producidos mediante la fusión por chorro de aglutinante deben someterse a un tratamiento en un horno de sinterización al vacío?