En química analítica, la calcinación en seco es una técnica estándar valorada por su simplicidad operativa y su capacidad para manejar numerosas muestras a la vez. Su principal ventaja es la eliminación efectiva de la matriz orgánica de una muestra mediante combustión a alta temperatura. Sin embargo, su desventaja significativa es el potencial de resultados inexactos debido a la pérdida de elementos minerales volátiles durante el proceso de calentamiento.

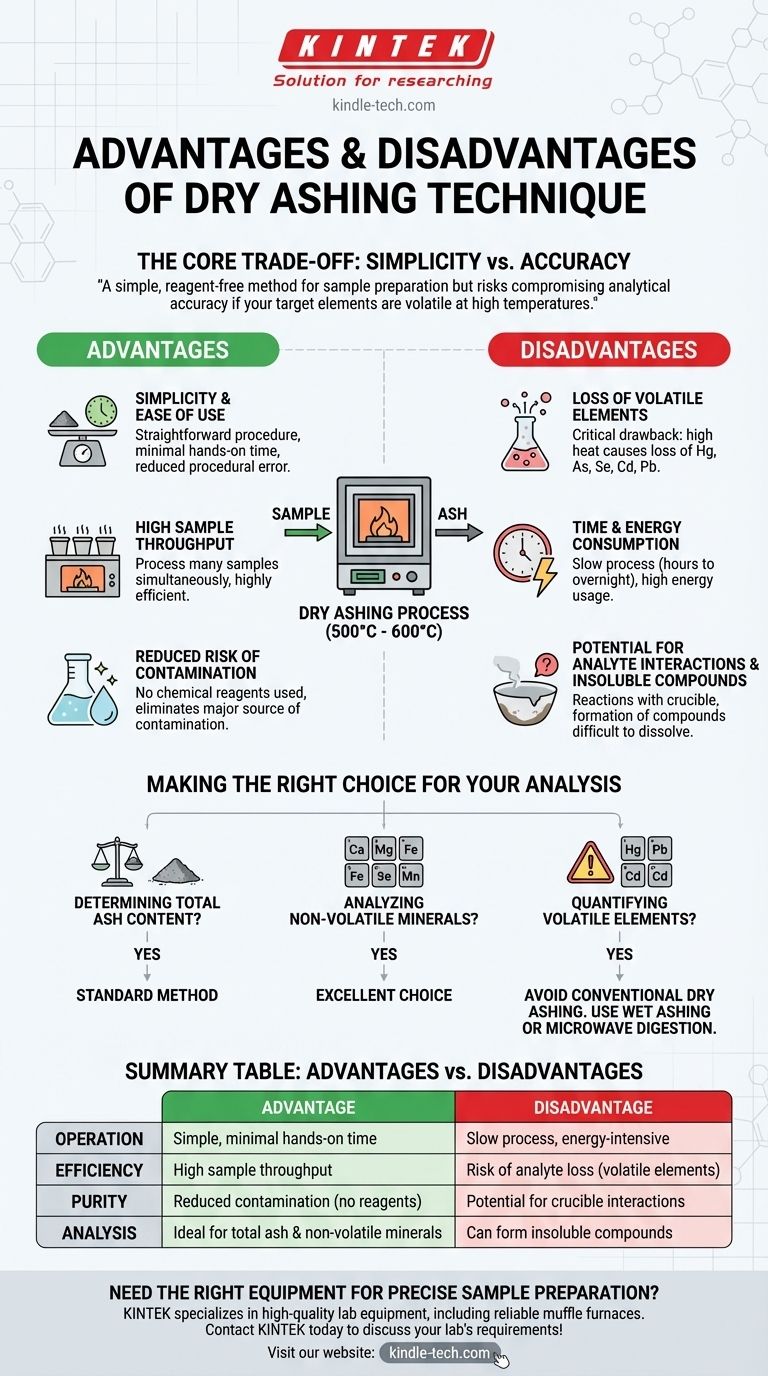

La principal compensación de la calcinación en seco es clara: ofrece un método simple y libre de reactivos para la preparación de muestras, pero corre el riesgo de comprometer la precisión analítica si sus elementos objetivo son volátiles a altas temperaturas. La decisión de usarla depende completamente de lo que se pretenda medir.

El Principio de la Calcinación en Seco

¿Cuál es el Objetivo?

El propósito principal de la calcinación es eliminar el material orgánico (como carbohidratos, proteínas y grasas) de una muestra. Esto aísla el residuo inorgánico, conocido como ceniza, que contiene los elementos minerales de la muestra.

¿Cómo Funciona?

La técnica implica colocar una muestra en un crisol y calentarla en un horno de mufla a altas temperaturas, típicamente entre 500°C y 600°C. En presencia de aire (oxígeno), la materia orgánica se oxida y se quema, formando principalmente dióxido de carbono, vapor de agua y gases de nitrógeno.

¿Cuál es el Producto Final?

La ceniza restante consiste en el contenido mineral no combustible. Estos minerales se convierten típicamente en formas más estables como óxidos, sulfatos, fosfatos y silicatos, que luego pueden pesarse o disolverse para un análisis elemental posterior.

Ventajas Clave del Método de Calcinación en Seco

Simplicidad y Facilidad de Uso

El procedimiento es sencillo y requiere un tiempo de manipulación mínimo. Un analista pesa la muestra, la coloca en el horno y pesa la ceniza resultante, lo que reduce el potencial de error de procedimiento.

Alto Rendimiento de Muestras

Un horno de mufla puede contener típicamente muchos crisoles a la vez. Esto hace que la calcinación en seco sea altamente eficiente para laboratorios que necesitan procesar un gran número de muestras simultáneamente.

Riesgo Reducido de Contaminación

A diferencia de la digestión húmeda, que requiere la adición de ácidos fuertes o agentes oxidantes, la calcinación en seco no utiliza reactivos químicos. Esto elimina una fuente importante de posible contaminación que podría interferir con el análisis elemental posterior.

Comprendiendo las Compensaciones y Desventajas

La Preocupación Principal: Pérdida de Elementos Volátiles

Este es el inconveniente más crítico de la técnica. Las altas temperaturas pueden hacer que los elementos volátiles o semivolátiles se vaporicen y escapen, lo que lleva a una subestimación de su presencia en la muestra original.

Los elementos particularmente susceptibles a la pérdida incluyen mercurio (Hg), arsénico (As), selenio (Se), cadmio (Cd) y plomo (Pb).

Consumo de Tiempo y Energía

Aunque el tiempo de manipulación es bajo, todo el proceso es lento. Puede llevar varias horas o incluso toda la noche para que el horno se caliente, mantenga la temperatura objetivo y se enfríe de forma segura. Este proceso también consume mucha energía.

Potencial de Interacciones con Analitos

A altas temperaturas, algunos elementos minerales pueden reaccionar con el material del propio crisol (por ejemplo, porcelana o sílice). Esto puede hacer que el analito se "pegue" al crisol, lo que resulta en una recuperación incompleta y mediciones inexactas.

Formación de Compuestos Insolubles

El calor intenso también puede convertir algunos minerales en compuestos altamente insolubles. Esto plantea un problema si el siguiente paso es disolver la ceniza en ácido para su análisis mediante técnicas como ICP-OES o AAS, ya que algunos elementos pueden no entrar completamente en la solución.

Tomando la Decisión Correcta para su Análisis

Elegir el método de preparación de muestras correcto es fundamental para obtener resultados precisos. Utilice las siguientes pautas para determinar si la calcinación en seco es apropiada para su objetivo específico.

- Si su enfoque principal es determinar el contenido total de cenizas: La calcinación en seco es el método estándar y más confiable para esta medición específica.

- Si su enfoque principal es analizar minerales no volátiles (por ejemplo, calcio, magnesio, hierro, manganeso): La calcinación en seco es una opción excelente y eficiente, ya que estos elementos son estables a altas temperaturas.

- Si su enfoque principal es cuantificar elementos volátiles (por ejemplo, mercurio, plomo, cadmio): Debe evitar la calcinación en seco convencional. Es necesario un método de menor temperatura, como la digestión húmeda o la digestión por microondas, para evitar la pérdida de analitos.

En última instancia, seleccionar la técnica correcta requiere una comprensión clara de sus analitos objetivo y las limitaciones inherentes de la oxidación a alta temperatura.

Tabla Resumen:

| Aspecto | Ventaja | Desventaja |

|---|---|---|

| Operación | Simple, tiempo de manipulación mínimo | Proceso lento, intensivo en energía |

| Eficiencia | Alto rendimiento de muestras | Riesgo de pérdida de analitos (elementos volátiles) |

| Pureza | Contaminación reducida (sin reactivos) | Potencial de interacciones con el crisol |

| Análisis | Ideal para cenizas totales y minerales no volátiles | Puede formar compuestos insolubles |

¿Necesita el equipo adecuado para una preparación de muestras precisa?

Elegir la técnica de calcinación correcta es fundamental para obtener resultados precisos. KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos hornos de mufla confiables esenciales para la calcinación en seco. Ayudamos a laboratorios como el suyo a lograr una preparación de muestras eficiente y libre de contaminación.

Deje que nuestros expertos le guíen hacia la solución óptima para sus necesidades analíticas. ¡Contacte a KINTEK hoy mismo para discutir los requisitos de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es el ciclo de agotamiento en un horno? Detenga este patrón destructivo de sobrecalentamiento ahora

- ¿Cuáles son los materiales utilizados en un horno mufla? Una guía para una construcción duradera y un rendimiento óptimo

- ¿Para qué se utiliza un horno mufla? Lograr un procesamiento a alta temperatura libre de contaminación

- ¿Cuál es la temperatura para un horno? Depende de su material y objetivo de proceso

- ¿A qué temperatura es seguro abrir un horno mufla? Una guía para prevenir lesiones y daños al equipo