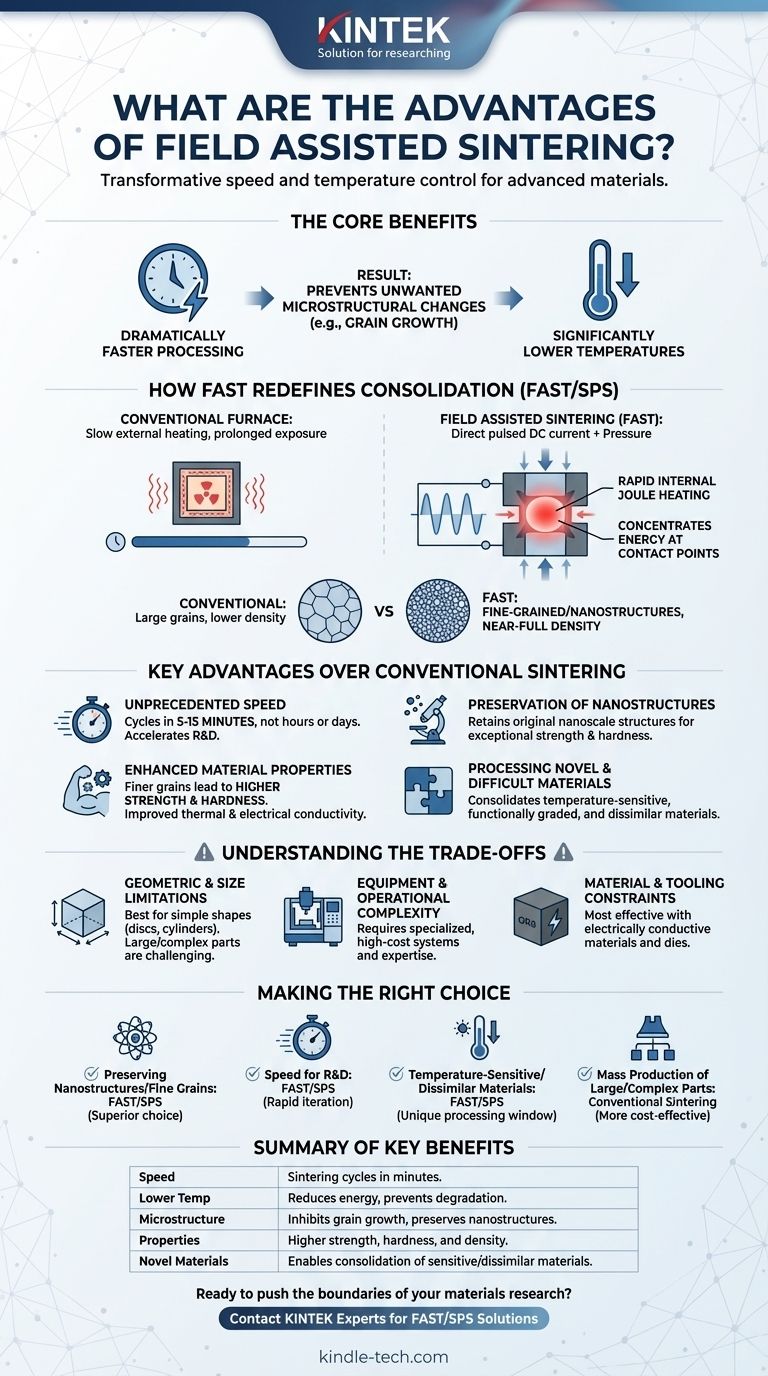

En esencia, la sinterización asistida por campo ofrece dos ventajas transformadoras sobre los métodos convencionales: tiempos de procesamiento drásticamente más rápidos y temperaturas de sinterización significativamente más bajas. Estos beneficios principales permiten la creación de materiales avanzados con propiedades superiores al prevenir los cambios microestructurales no deseados, como el crecimiento de grano, que ocurren durante los tratamientos prolongados en hornos a alta temperatura.

La ventaja fundamental de la sinterización asistida por campo es su mecanismo. Al pasar una corriente eléctrica pulsada directamente a través del compacto de polvo, genera calor intenso y localizado precisamente donde se necesita, permitiendo la consolidación en minutos en lugar de horas y preservando estructuras delicadas a nanoescala y de grano fino que se destruirían en un horno tradicional.

Cómo la Sinterización Asistida por Campo Redefine la Consolidación

Para comprender las ventajas, es crucial entender cómo la Tecnología de Sinterización Asistida por Campo (FAST) —a menudo llamada Sinterización por Plasma de Chispa (SPS)— difiere del calentamiento convencional en horno.

El Papel de la Corriente Directa y el Calentamiento por Efecto Joule

En lugar de depender de la radiación y convección lentas y externas en un horno, FAST aplica tanto presión como una corriente continua pulsada de alto amperaje y bajo voltaje.

Esta corriente pasa directamente a través de la matriz conductora y, en muchos casos, a través del propio material en polvo. Esto genera un calentamiento por efecto Joule rápido e interno, concentrando la energía térmica en los puntos de contacto entre las partículas de polvo.

Temperaturas Más Bajas, Microestructuras Superiores

Este calentamiento localizado es increíblemente eficiente, permitiendo que el material a granel alcance la temperatura de consolidación mucho más rápido y a menudo a un punto de ajuste general más bajo que en un horno convencional.

Debido a que el material pasa significativamente menos tiempo a altas temperaturas, el crecimiento de grano se inhibe drásticamente. Este es el beneficio metalúrgico más importante del proceso.

Ventajas Clave sobre la Sinterización Convencional

El mecanismo único de FAST/SPS se traduce en beneficios tangibles para el desarrollo y la producción de materiales.

Velocidad Sin Precedentes

Los ciclos de sinterización que tardan muchas horas o incluso días en un horno convencional pueden completarse en tan solo 5 a 15 minutos utilizando FAST. Esto acelera inmensamente la investigación, el desarrollo y los ciclos de producción a pequeña escala.

Preservación de Nanoestructuras

Para los materiales avanzados, mantener una estructura de grano a nanoescala es fundamental para lograr una resistencia, dureza y otras propiedades únicas excepcionales. FAST es una de las pocas técnicas capaces de densificar completamente nanopartículas mientras retiene su nanoestructura original.

Propiedades del Material Mejoradas

Al prevenir el crecimiento de grano y lograr una densidad casi total, FAST produce materiales con propiedades mecánicas y funcionales mejoradas. Los materiales de grano fino suelen ser más fuertes y duros (según la relación de Hall-Petch), y la alta densidad mejora la conductividad térmica y eléctrica.

Procesamiento de Materiales Novedosos y Difíciles

La combinación de baja temperatura y corta duración permite la consolidación de materiales que son imposibles de procesar convencionalmente. Esto incluye materiales sensibles a la temperatura, materiales de gradiente funcional y combinaciones de materiales disímiles (por ejemplo, metal-cerámica) que de otro modo reaccionarían o se descompondría.

Comprendiendo las Desventajas

Ninguna tecnología está exenta de limitaciones. La objetividad requiere reconocer los desafíos asociados con la sinterización asistida por campo.

Limitaciones Geométricas y de Tamaño

El proceso FAST suele estar limitado a geometrías simples como discos, cuadrados y cilindros que pueden contenerse dentro de una matriz de grafito. La producción de piezas grandes o muy complejas suele ser poco práctica o económicamente inviable en comparación con otros métodos.

Complejidad del Equipo y Operativa

Los sistemas FAST/SPS son máquinas especializadas y de alto costo que requieren una inversión de capital significativa. Demandan mayor experiencia del operador y control de procesos que un horno industrial estándar.

Restricciones de Material y Herramientas

El proceso es más efectivo con materiales y matrices eléctricamente conductores (típicamente grafito). Si bien se pueden sinterizar materiales aislantes, requiere herramientas y configuraciones de proceso especializadas que pueden anular algunas de las ventajas de velocidad y eficiencia.

Tomando la Decisión Correcta para su Objetivo

La selección de la técnica de sinterización adecuada depende completamente de su material, las propiedades deseadas y los objetivos de producción.

- Si su enfoque principal es preservar nanoestructuras o granos finos: FAST/SPS es la opción superior, ya que minimiza la exposición térmica que impulsa el crecimiento de grano.

- Si su enfoque principal es la velocidad para la investigación y el desarrollo: Los ciclos rápidos de FAST permiten una iteración y un descubrimiento de materiales más rápidos que cualquier método convencional.

- Si su enfoque principal es consolidar materiales sensibles a la temperatura o disímiles: FAST proporciona una ventana de procesamiento única para crear nuevos compuestos y aleaciones que no se pueden fabricar de otra manera.

- Si su enfoque principal es la producción en masa de piezas grandes o geométricamente complejas: La sinterización convencional o métodos como el moldeo por inyección de metal son casi siempre más rentables y escalables.

En última instancia, la sinterización asistida por campo es una herramienta poderosa para superar los límites del rendimiento de los materiales y crear la próxima generación de materiales avanzados.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Velocidad | Ciclos de sinterización en minutos, no horas o días. |

| Menor Temperatura | Reduce el consumo de energía y previene la degradación del material. |

| Control de Microestructura | Inhibe el crecimiento de grano para preservar las nanoestructuras. |

| Propiedades del Material | Logra mayor resistencia, dureza y densidad. |

| Materiales Novedosos | Permite la consolidación de materiales sensibles a la temperatura o disímiles. |

¿Listo para superar los límites de su investigación de materiales?

La Tecnología de Sinterización Asistida por Campo (FAST/SPS) de KINTEK le permite crear materiales avanzados con propiedades superiores, más rápido que nunca. Ya sea que trabaje con nanoestructuras, compuestos novedosos o materiales sensibles a la temperatura, nuestra experiencia y soluciones de equipos de laboratorio pueden ayudarlo a alcanzar sus objetivos.

Contacte a nuestros expertos hoy para discutir cómo FAST/SPS puede acelerar su ciclo de desarrollo y mejorar el rendimiento de su material.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Instrumento de tamizado electromagnético tridimensional

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio

- ¿Cuál es el material en fase de vapor? Acelere el sinterizado, logrando mayor densidad con la tecnología SPS

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores

- ¿Cuál es el mecanismo del proceso SPS? Una inmersión profunda en la sinterización rápida a baja temperatura

- ¿Cuáles son los pasos en la sinterización por plasma chispa? Lograr una densificación rápida y a baja temperatura