La ventaja fundamental de la soldadura fuerte en horno es su capacidad para producir uniones excepcionalmente fuertes, limpias y dimensionalmente precisas a escala. A diferencia de la soldadura, que aplica calor intenso y localizado, la soldadura fuerte en horno utiliza un ciclo térmico controlado para calentar un conjunto completo de manera uniforme. Esta diferencia fundamental permite la creación de componentes complejos a partir de materiales diferentes con una distorsión o tensión residual mínima.

La soldadura fuerte en horno transforma la unión de metales de una operación localizada y de alto impacto en un proceso holístico y precisamente controlado. Este cambio es la fuente de sus principales beneficios: integridad superior de la pieza, mayor libertad de diseño y una eficiencia de fabricación significativa.

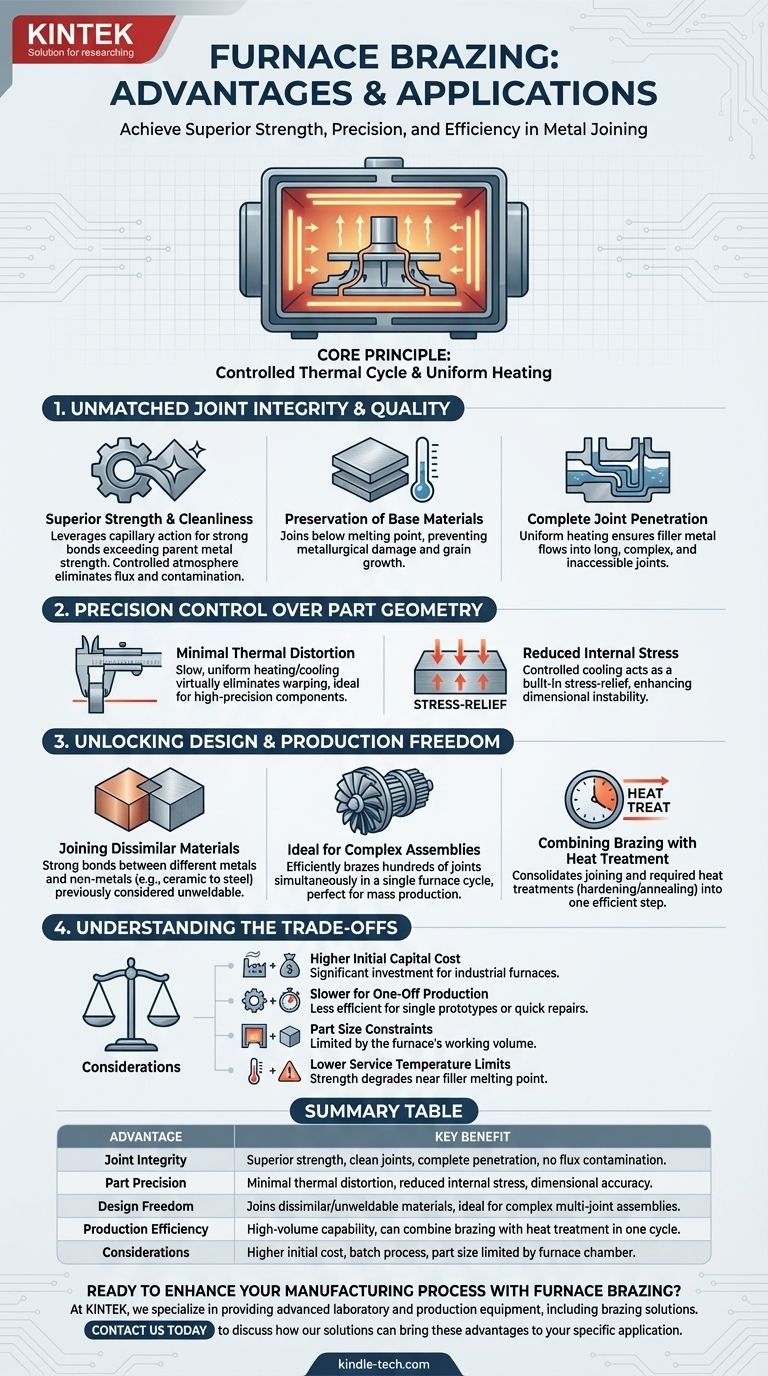

Integridad y calidad de unión inigualables

El entorno controlado de un horno de soldadura fuerte es la clave para producir uniones superiores que a menudo superan a los materiales base mismos.

Resistencia y limpieza superiores

Una unión soldada fuerte correctamente diseñada aprovecha la acción capilar para atraer el metal de aportación fundido a la interfaz entre las piezas. Esto crea una unión increíblemente fuerte, que a menudo supera la resistencia a la tracción de los metales base. Debido a que el proceso generalmente ocurre en vacío o en una atmósfera controlada, elimina la necesidad de fundente, lo que evita la contaminación y da como resultado uniones limpias que requieren poco o ningún acabado posterior a la soldadura fuerte.

Preservación de los materiales base

La soldadura fuerte en horno une materiales sin fundirlos. La temperatura del proceso es siempre inferior al punto de fusión de los componentes que se unen. Esto es crítico porque evita el daño metalúrgico, el crecimiento de grano y la posible degradación de las propiedades asociadas con la soldadura por fusión.

Penetración completa de la unión

El calentamiento uniforme permite que todo el conjunto alcance la temperatura de soldadura fuerte simultáneamente. Esto permite que el metal de aportación fluya hacia uniones largas, complejas o internamente inaccesibles, asegurando una unión completa y sin huecos que sería imposible de lograr con métodos de calentamiento localizado.

Control de precisión sobre la geometría de la pieza

Para aplicaciones donde la precisión dimensional es primordial, la soldadura fuerte en horno ofrece un nivel de control que otros métodos de unión a alta temperatura tienen dificultades para igualar.

Distorsión térmica mínima

Al calentar y enfriar todo el conjunto de forma lenta y uniforme, la soldadura fuerte en horno elimina virtualmente la distorsión térmica y la deformación comunes en la soldadura. Esto la convierte en la opción ideal para ensamblajes de alta precisión, componentes delicados o piezas con tolerancias geométricas estrictas.

Tensión interna reducida

El ciclo de enfriamiento controlado del proceso de horno actúa como una operación de alivio de tensión incorporada. Esto reduce significativamente la tensión residual que puede provocar fallas prematuras o inestabilidad dimensional en la pieza terminada. En muchos casos, combina la soldadura fuerte y un tratamiento térmico de alivio de tensión requerido en un solo paso eficiente.

Liberando la libertad de diseño y producción

La soldadura fuerte en horno elimina muchas de las limitaciones impuestas por los métodos de unión tradicionales, lo que permite una mayor innovación tanto en el diseño como en la fabricación.

Unión de materiales diferentes y "no soldables"

Una de las ventajas más poderosas de la soldadura fuerte en horno es su capacidad para crear uniones fuertes entre materiales muy diferentes. Puede unir varios metales (como cobre con acero), no metales con metales (como cerámica con acero) y materiales que se consideran no soldables por medios convencionales.

Ideal para ensamblajes complejos

El proceso es especialmente adecuado para fabricar componentes complejos con múltiples uniones. Un conjunto con docenas o incluso cientos de uniones se puede soldar simultáneamente en un solo ciclo de horno. Esto lo hace altamente eficiente y rentable para la producción en masa de piezas intrincadas como intercambiadores de calor o conjuntos de turbinas.

Combinación de soldadura fuerte con tratamiento térmico

El ciclo térmico de la soldadura fuerte en horno se puede diseñar para cumplir una doble función. Al controlar cuidadosamente las tasas de calentamiento y enfriamiento, es posible combinar el proceso de unión con un tratamiento térmico requerido, como el endurecimiento o el recocido. Esta consolidación de pasos ahorra tiempo, manipulación y costos significativos.

Comprendiendo las compensaciones

Aunque es potente, la soldadura fuerte en horno no es la solución universal para todas las aplicaciones de unión. La objetividad requiere reconocer sus limitaciones.

Mayor costo de capital inicial

Los hornos industriales, particularmente los hornos de vacío, representan una inversión de capital significativa en comparación con el equipo necesario para los métodos de unión manuales como TIG o soldadura fuerte con soplete.

Más lento para producción única

El proceso está optimizado para lotes. El tiempo requerido para calentar y enfriar el horno lo hace ineficiente para una reparación rápida o un prototipo único en comparación con un método de calor directo.

Restricciones de tamaño de pieza

El componente que se va a soldar debe poder caber dentro del volumen de trabajo del horno. Esto puede ser una limitación para ensamblajes muy grandes.

Límites de temperatura de servicio más bajos

La resistencia mecánica de una unión soldada fuerte comienza a degradarse a medida que su temperatura de servicio se acerca al punto de fusión de la aleación de aportación. Las uniones soldadas, por el contrario, suelen tener un límite de temperatura de servicio más cercano al del metal base.

Tomando la decisión correcta para su objetivo

La selección del proceso de unión adecuado depende completamente de las prioridades específicas de su proyecto.

- Si su enfoque principal es la producción de alto volumen de piezas complejas: La soldadura fuerte en horno ofrece una repetibilidad y rentabilidad inigualables al crear numerosas uniones en un solo ciclo automatizado.

- Si su enfoque principal es mantener tolerancias estrictas y evitar la distorsión: El calentamiento y enfriamiento uniformes inherentes al proceso lo hacen superior a cualquier método que aplique calor intenso y localizado.

- Si su enfoque principal es unir materiales diferentes o difíciles de soldar: La soldadura fuerte en horno es uno de los métodos más confiables y robustos para crear uniones fuertes entre materiales que no se pueden soldar por fusión.

- Si su enfoque principal es maximizar la eficiencia del proceso: La combinación del tratamiento térmico con la soldadura fuerte y la eliminación de la limpieza posterior al proceso reduce significativamente los pasos de producción, la manipulación y el costo general.

Al comprender sus principios fundamentales, puede aprovechar la soldadura fuerte en horno para ir más allá de la simple unión y lograr resultados de fabricación superiores y altamente ingenierizados.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Integridad de la unión | Resistencia superior, uniones limpias, penetración completa, sin contaminación por fundente |

| Precisión de la pieza | Distorsión térmica mínima, tensión interna reducida, precisión dimensional |

| Libertad de diseño | Une materiales diferentes/no soldables, ideal para ensamblajes complejos de múltiples uniones |

| Eficiencia de producción | Capacidad de alto volumen, puede combinar la soldadura fuerte con el tratamiento térmico en un solo ciclo |

| Consideraciones | Mayor costo inicial, proceso por lotes, tamaño de la pieza limitado por la cámara del horno |

¿Listo para mejorar su proceso de fabricación con la soldadura fuerte en horno?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y producción avanzados, incluidas soluciones de soldadura fuerte, para satisfacer las exigentes necesidades de las industrias que requieren una unión de metales de alta integridad. Nuestra experiencia puede ayudarle a lograr uniones más fuertes, mayor precisión y mayor eficiencia en su línea de producción.

Contáctenos hoy mismo a través de nuestro [#ContactForm] para analizar cómo nuestras soluciones pueden aportar estas ventajas a su aplicación específica. Deje que KINTEK sea su socio en la fabricación de precisión.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores