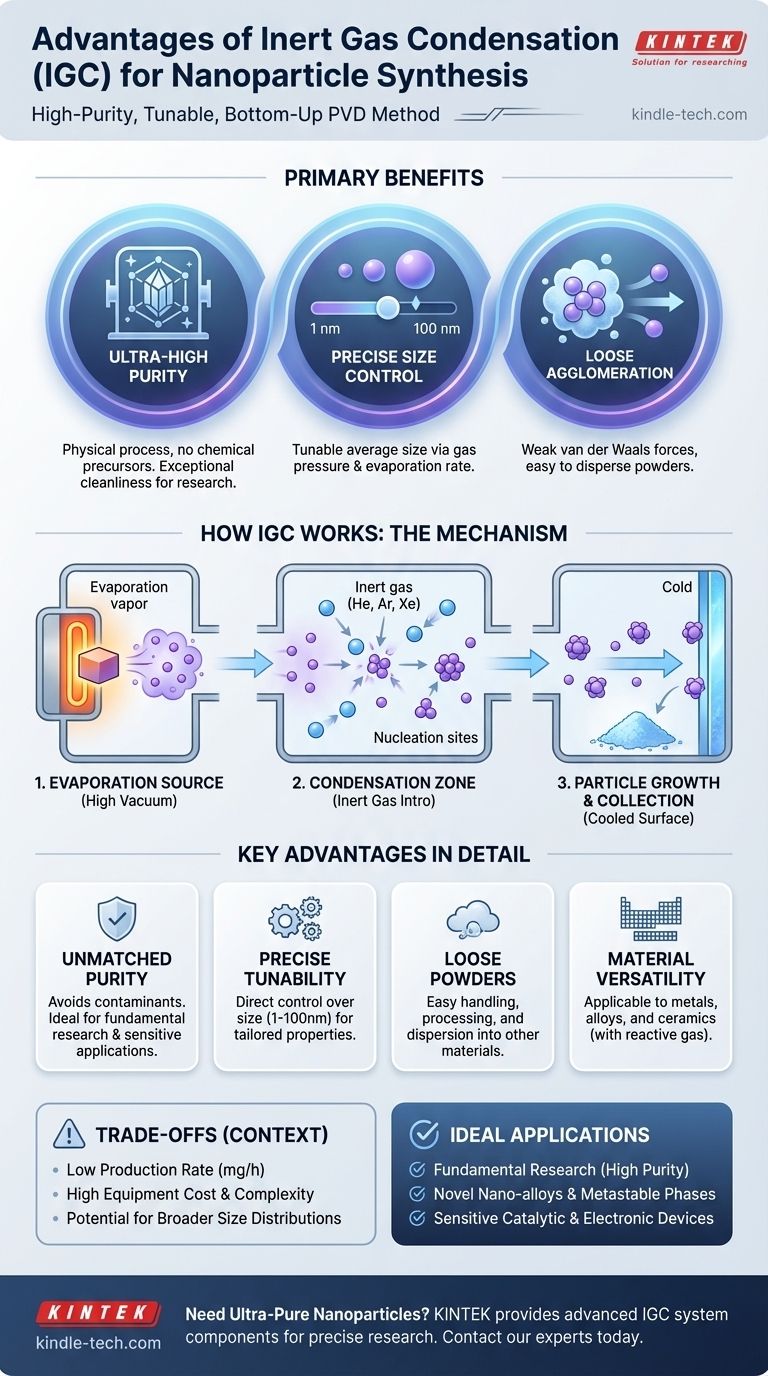

Las principales ventajas de la condensación de gas inerte (CGI) son su capacidad para producir nanopartículas de pureza excepcionalmente alta con tamaños ajustables y un bajo grado de aglomeración dura. Este método de deposición física de vapor (PVD) lo logra evaporando un material fuente en un entorno de ultra-vacío y ultra-limpio, y luego introduciendo una cantidad controlada de gas inerte, lo que fuerza al vapor a condensarse en cúmulos a nanoescala antes de que lleguen a una superficie.

La condensación de gas inerte se destaca como una técnica de síntesis "de abajo hacia arriba" que prioriza la pureza del material y el control estructural sobre el volumen de producción. Su fuerza radica en la creación de nanopartículas de alta calidad y débilmente unidas, ideales para investigación y aplicaciones especializadas donde los contaminantes químicos de otros métodos son inaceptables.

Cómo funciona la condensación de gas inerte

Para comprender las ventajas de la CGI, es esencial comprender su mecanismo fundamental. El proceso ocurre en una cámara de vacío sellada y consta de dos etapas principales.

La fuente de evaporación

Primero, un material fuente sólido se calienta en un entorno de alto vacío hasta que se evapora, creando una nube de átomos. Este calentamiento se puede lograr a través de varios métodos, como el calentamiento por resistencia térmica (como un filamento en una bombilla), el calentamiento por haz de electrones o la ablación láser. La clave es generar un flujo estable y controlable de vapor atómico.

La zona de condensación

A continuación, se introduce un gas inerte a baja presión (típicamente helio, argón o xenón) en la cámara. Los átomos calientes del material fuente chocan con los átomos fríos del gas inerte. Estas colisiones eliminan rápidamente la energía cinética de los átomos evaporados, lo que hace que se sobresaturen y nucleen en pequeños cúmulos o nanopartículas en la fase gaseosa.

Crecimiento y recolección de partículas

Estas nanopartículas recién formadas son transportadas por el suave flujo del gas inerte hacia una superficie de recolección, que a menudo se enfría criogénicamente. Durante este tránsito, las partículas pueden crecer ligeramente a través de la coalescencia. Debido a que se forman en el gas y se recolectan suavemente, tienden a formar aglomerados muy sueltos y "esponjosos" que se dispersan fácilmente más tarde.

Ventajas clave del método CGI

El mecanismo único de la CGI da lugar a varias ventajas distintas sobre la síntesis química o los métodos de atrición mecánica.

Pureza inigualable

Debido a que la CGI es un proceso puramente físico, evita el uso de precursores químicos, solventes o surfactantes. Toda la síntesis ocurre dentro de una cámara de alto vacío, minimizando la contaminación de la atmósfera. Las nanopartículas resultantes se componen únicamente del material fuente evaporado, lo que convierte a este en el método de elección para crear materiales ultra puros.

Control preciso sobre el tamaño de las partículas

El tamaño promedio final de las partículas está directamente influenciado por algunos parámetros clave que se pueden controlar con precisión.

- Presión del gas inerte: Este es el factor más crítico. Una mayor presión de gas conduce a colisiones más frecuentes, lo que enfría los átomos más rápido y resulta en una mayor tasa de nucleación, produciendo nanopartículas más pequeñas.

- Tasa de evaporación: Una mayor tasa de evaporación aumenta la densidad del vapor atómico, lo que lleva a la formación de nanopartículas más grandes.

Esta capacidad de ajuste permite a los investigadores producir sistemáticamente partículas en un rango de tamaño deseado, típicamente entre 1 y 100 nanómetros.

Polvos débilmente aglomerados

A diferencia de muchos métodos químicos húmedos donde las partículas precipitan de una solución y forman aglomerados duros y fuertemente unidos, la CGI produce nanopartículas que están débilmente unidas por fuerzas de van der Waals. Esto hace que el nanopolvo resultante sea mucho más fácil de manejar, procesar y dispersar en otros materiales o soluciones para aplicaciones posteriores.

Versatilidad en la síntesis de materiales

El método CGI es extremadamente versátil y se puede aplicar a cualquier material que pueda evaporarse. Esto incluye una vasta gama de metales puros, aleaciones metálicas y compuestos intermetálicos. Al introducir una pequeña cantidad de gas reactivo (como oxígeno o nitrógeno) junto con el gas inerte, también es posible sintetizar nanopartículas cerámicas como óxidos y nitruros.

Comprendiendo las compensaciones

Ningún método es perfecto, y las principales ventajas de la CGI conllevan importantes compensaciones que limitan sus casos de uso.

Baja tasa de producción

La desventaja más significativa de la condensación de gas inerte es su muy bajo rendimiento. Las tasas de producción suelen ser del orden de miligramos a unos pocos gramos por hora. Esto hace que el proceso sea poco práctico y prohibitivamente costoso para cualquier aplicación que requiera grandes cantidades de nanomateriales.

Complejidad y costo del equipo

La CGI requiere equipos de alto vacío sofisticados, que incluyen cámaras de vacío, bombas, fuentes de alimentación y, potencialmente, sistemas criogénicos. Esta maquinaria es costosa de comprar, operar y mantener, lo que la deja fuera del presupuesto de muchos laboratorios y la hace inadecuada para la producción industrial de bajo costo.

Potencial de distribuciones de tamaño más amplias

Si bien el tamaño promedio de las partículas es controlable, lograr una muestra perfectamente uniforme y monodispersa puede ser un desafío. La naturaleza aleatoria de la nucleación y la coalescencia en la fase gaseosa a menudo da como resultado una distribución de tamaño log-normal, que puede ser más amplia de lo que se puede lograr con ciertas técnicas de síntesis química altamente controladas.

Tomando la decisión correcta para su objetivo

En última instancia, la decisión de utilizar la CGI depende completamente del objetivo principal de su proyecto.

- Si su enfoque principal son los materiales de alta pureza para la investigación fundamental: La CGI es una opción ideal, ya que elimina las variables químicas y produce un producto excepcionalmente limpio para experimentos confiables.

- Si su enfoque principal es la creación de nuevas nanoaleaciones o fases metaestables: El enfriamiento rápido inherente al proceso CGI permite la formación de nanoestructuras únicas que no se pueden fabricar mediante metalurgia convencional.

- Si su enfoque principal es la producción industrial a granel para productos como compuestos o recubrimientos: La CGI no es adecuada debido a su bajo rendimiento y alto costo; los métodos químicos como sol-gel, precipitación o pirólisis por pulverización de llama son mucho más escalables.

- Si su enfoque principal es el desarrollo de materiales para aplicaciones catalíticas o electrónicas sensibles: La alta pureza y el tamaño ajustable que ofrece la CGI la convierten en una fuerte candidata donde la calidad del material impacta directamente en el rendimiento.

Al comprender estos principios básicos, puede aprovechar la precisión de la condensación de gas inerte para crear materiales avanzados donde la calidad y la pureza son primordiales.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Pureza inigualable | El proceso puramente físico evita los contaminantes químicos. |

| Control preciso del tamaño | Tamaño de partícula ajustable (1-100 nm) mediante presión de gas y tasa de evaporación. |

| Baja aglomeración | Produce nanopolvos débilmente unidos y fácilmente dispersables. |

| Versatilidad del material | Adecuado para metales, aleaciones y cerámicas (con gas reactivo). |

¿Necesita sintetizar nanopartículas ultra puras para su investigación?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados, incluidos componentes para sistemas de condensación de gas inerte, para ayudarle a lograr un control preciso del material y resultados de alta pureza. Nuestra experiencia apoya a los investigadores en el desarrollo de nuevos nanomateriales para aplicaciones catalíticas, electrónicas y otras aplicaciones sensibles donde la calidad es primordial.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades específicas de síntesis de nanopartículas.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Tamices de laboratorio y máquinas tamizadoras

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro