Las principales ventajas de un molde de múltiples cavidades son un aumento drástico en la producción y una reducción significativa en el costo por pieza. Al crear múltiples componentes en un solo ciclo de moldeo por inyección, aprovecha la misma máquina, operador y tiempo de ciclo para producir más unidades, logrando poderosas economías de escala.

Un molde de múltiples cavidades es una inversión en eficiencia. Si bien el costo inicial de las herramientas es más alto, permite precios unitarios más bajos y un mayor rendimiento, lo que lo convierte en la opción definitiva para la fabricación de alto volumen.

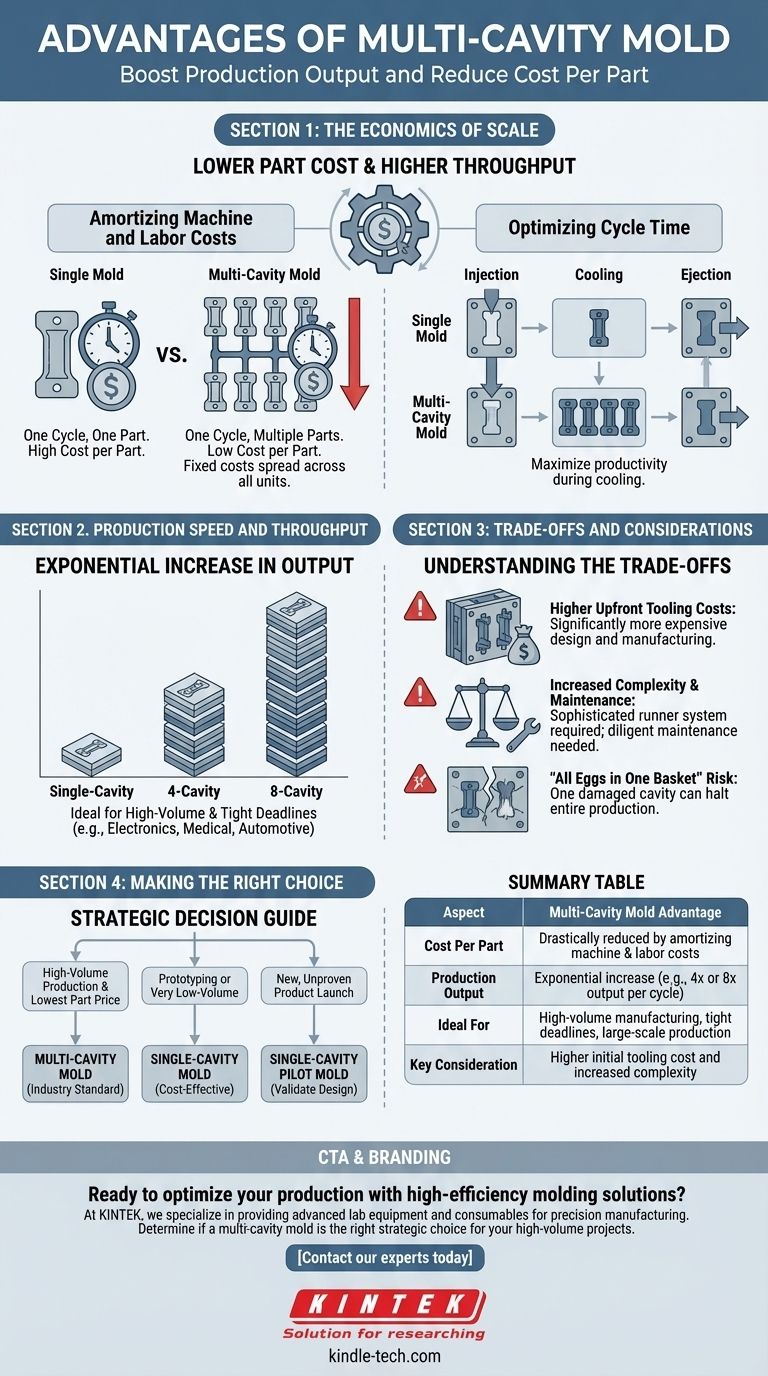

La economía de escala: Por qué más cavidades reducen el costo por pieza

La razón más convincente para usar un molde de múltiples cavidades es su impacto directo en el precio final de cada pieza. Esta reducción de costos no es marginal; es un cambio fundamental en la economía de la producción.

Amortización de los costos de máquina y mano de obra

Un solo ciclo de moldeo por inyección tiene costos fijos asociados, principalmente el tiempo de funcionamiento de la máquina y la mano de obra del operador.

Ya sea que un molde produzca una pieza u ocho piezas, la máquina sigue completando un ciclo. Una herramienta de múltiples cavidades distribuye estos costos fijos entre todas las piezas producidas, reduciendo drásticamente la contribución de los costos a cualquier unidad individual.

Optimización del tiempo de ciclo

El tiempo total del ciclo incluye la inyección, el enfriamiento y la expulsión. El enfriamiento suele ser la fase más larga.

Un molde de múltiples cavidades aprovecha eficazmente todo este período. Mientras las piezas se enfrían, se están solidificando varias unidades simultáneamente en lugar de solo una, maximizando la productividad de cada segundo.

El impacto en la velocidad de producción y el rendimiento

Para proyectos con alta demanda o plazos ajustados, la velocidad de producción es primordial. Los moldes de múltiples cavidades proporcionan un aumento exponencial en la producción en comparación con sus contrapartes de una sola cavidad.

Lograr una producción de alto volumen

Un molde de 4 cavidades produce aproximadamente cuatro veces el número de piezas que un molde de una sola cavidad en el mismo período, utilizando solo una máquina. Un molde de 8 cavidades produce ocho veces las piezas.

Esta capacidad es esencial para satisfacer las demandas de la electrónica de consumo, los productos médicos desechables o los componentes automotrices donde se requieren millones de unidades anualmente.

Cumplir plazos de mercado ajustados

Para el lanzamiento de un nuevo producto, la capacidad de construir rápidamente el inventario puede ser una ventaja competitiva significativa. El moldeo de múltiples cavidades le permite escalar de cero a cientos de miles de unidades en una fracción del tiempo, asegurando que pueda satisfacer la demanda del día de lanzamiento.

Comprender las compensaciones y consideraciones

Los beneficios de los moldes de múltiples cavidades son claros, pero no son la solución adecuada para todos los proyectos. Comprender las compensaciones es fundamental para tomar una decisión informada.

Mayores costos iniciales de herramientas

Esta es la barrera más significativa. Un molde de múltiples cavidades es sustancialmente más complejo y costoso de diseñar y fabricar que un molde de una sola cavidad.

El costo no escala linealmente. Un molde de 4 cavidades costará significativamente más que cuatro moldes de una sola cavidad debido a la complejidad del sistema de colada interna requerido para alimentar todas las cavidades.

Mayor complejidad y mantenimiento de la herramienta

Un molde de múltiples cavidades requiere un sofisticado sistema de colada para distribuir el plástico fundido a cada cavidad de manera uniforme. Lograr un llenado equilibrado —donde todas las cavidades se llenan a la misma velocidad y presión— es un desafío de ingeniería complejo.

Los desequilibrios pueden provocar defectos en las piezas, como disparos incompletos o rebabas, y la herramienta en sí requiere un mantenimiento más diligente para mantener todas las cavidades funcionando perfectamente.

El riesgo de "todos los huevos en una canasta"

Si una cavidad se daña o requiere mantenimiento, es posible que sea necesario retirar todo el molde de la producción. Esto detiene la producción de todas las cavidades, un riesgo que no existe cuando se utilizan varios moldes de una sola cavidad independientes.

Tomar la decisión correcta para sus objetivos de producción

Seleccionar el número correcto de cavidades es una decisión estratégica que equilibra el volumen, el presupuesto y el cronograma de su proyecto.

- Si su enfoque principal es la producción de alto volumen y el precio más bajo posible por pieza: Un molde de múltiples cavidades es el estándar de la industria una vez que su volumen proyectado justifica la inversión inicial en herramientas.

- Si su enfoque principal es la creación de prototipos o la producción de muy bajo volumen: Un molde de una sola cavidad es la opción más rentable y práctica debido a su costo inicial mínimo.

- Si su enfoque principal es el lanzamiento de un producto nuevo y no probado: Una estrategia común es comenzar con un molde piloto de una sola cavidad para validar el diseño antes de comprometerse con una herramienta de producción de múltiples cavidades de alto costo.

En última instancia, elegir el número correcto de cavidades es una decisión estratégica que equilibra la inversión inicial con la eficiencia de fabricación a largo plazo.

Tabla resumen:

| Aspecto | Ventaja del molde de múltiples cavidades |

|---|---|

| Costo por pieza | Drásticamente reducido al amortizar los costos de máquina y mano de obra en múltiples unidades |

| Producción | Aumento exponencial (por ejemplo, 4x u 8x de producción por ciclo) |

| Ideal para | Fabricación de alto volumen, plazos ajustados, producción a gran escala |

| Consideración clave | Mayor costo inicial de herramientas y mayor complejidad |

¿Listo para optimizar su producción con soluciones de moldeo de alta eficiencia?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados, incluidas soluciones para la fabricación de precisión. Nuestra experiencia puede ayudarle a determinar si un molde de múltiples cavidades es la elección estratégica correcta para aumentar su producción y reducir sus costos en proyectos de alto volumen.

Contacte a nuestros expertos hoy para discutir sus necesidades específicas y descubrir cómo podemos aportar eficiencia y escala a su laboratorio o línea de producción.

Guía Visual

Productos relacionados

- Molde de Prensado de Forma Especial para Laboratorio

- Molde de Prensado de Polígonos para Laboratorio

- Molde de Prensado Cilíndrico con Escala para Laboratorio

- Molde de Prensado Bidireccional Redondo para Laboratorio

- Molde de Prensa de Bolas para Laboratorio

La gente también pregunta

- ¿Cuál es el proceso de moldeo en molde cerámico? Logre fundición de precisión para piezas complejas

- ¿Cuáles son las funciones principales de los moldes de grafito en el prensado en caliente a 2000°C? Optimice sus compuestos C-SiC-B4C-TiB2

- ¿Cómo moldear por compresión? Una guía para crear piezas grandes de alta resistencia

- ¿Existen diferentes tipos de moldes de silicona? Una guía sobre los de curado con estaño frente a los de curado con platino

- ¿Qué papel juega un molde de grafito en el prensado en caliente al vacío de cerámicas de grafeno/alúmina? Mejora la precisión del sinterizado

- ¿Cuáles son las funciones principales de los moldes de grafito en la metalurgia de polvos de NiCr? Optimice la densidad de su material compuesto

- ¿Qué función cumplen los moldes de grafito de alta resistencia durante el sinterizado por prensado en caliente al vacío de CuW30? Optimizar la densificación

- ¿Qué es el utillaje de un molde? Una guía sobre los componentes clave y la producción rentable