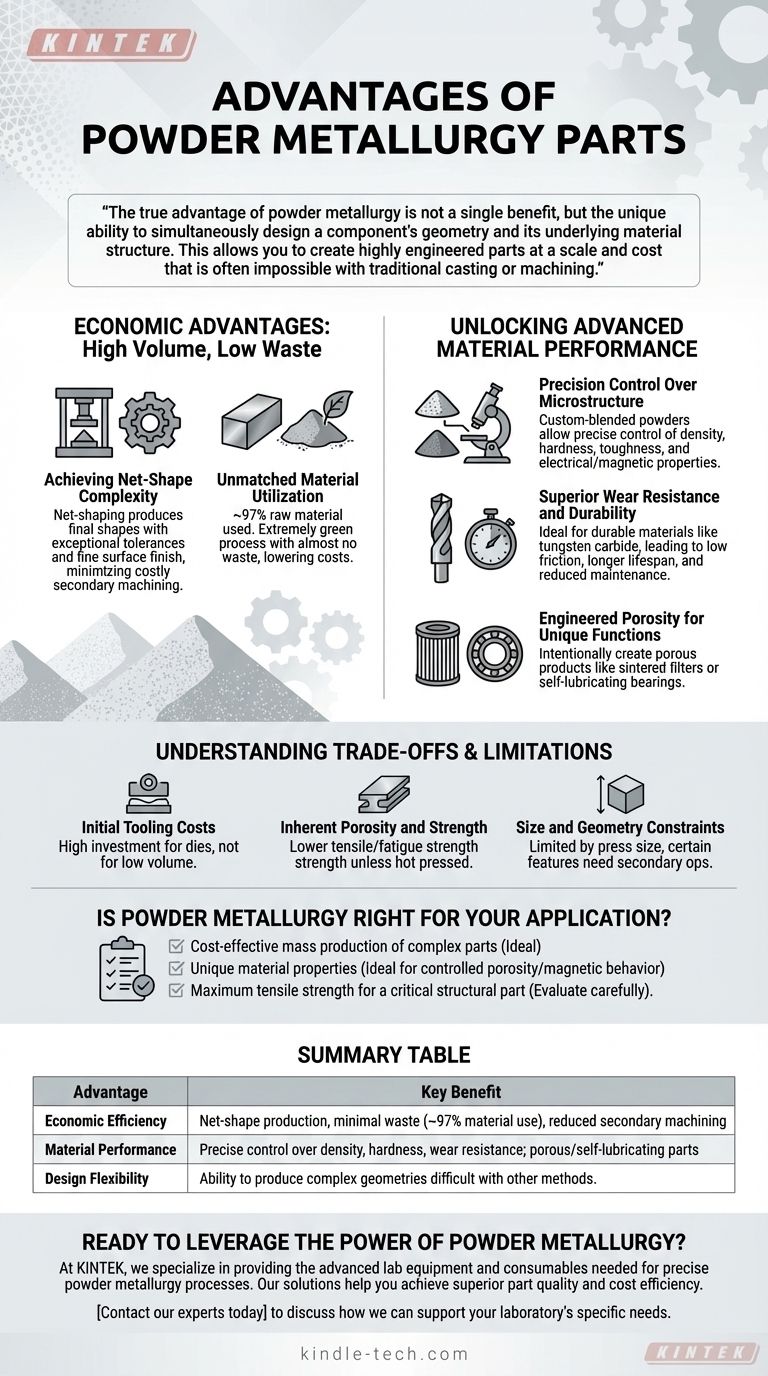

En esencia, la metalurgia de polvos (MP) ofrece una poderosa combinación de eficiencia económica e ingeniería de materiales que a menudo es inigualable por otros procesos de fabricación. Sobresale en la producción de grandes cantidades de piezas complejas de forma neta con alta precisión y mínimo desperdicio, lo que le otorga control directo sobre las propiedades físicas finales del componente.

La verdadera ventaja de la metalurgia de polvos no es un solo beneficio, sino la capacidad única de diseñar simultáneamente la geometría de un componente y su estructura de material subyacente. Esto le permite crear piezas altamente diseñadas a una escala y costo que a menudo son imposibles con la fundición o el mecanizado tradicionales.

Las Ventajas Económicas: Alto Volumen, Bajo Desperdicio

El principal atractivo de la metalurgia de polvos en muchas industrias es su capacidad para producir piezas con importantes ahorros de costos, especialmente a escala. Estos ahorros provienen de su eficiencia y diseño de procesos.

Lograr la Complejidad de Forma Neta

El proceso de MP prensa el polvo metálico en un troquel que forma la forma final del componente. Esto se conoce como conformado de forma neta.

Debido a que las piezas emergen del proceso con tolerancias excepcionales y un buen acabado superficial, la necesidad de un mecanizado secundario costoso y lento se reduce drásticamente o se elimina por completo. Esta es una gran ventaja para piezas complejas que de otro modo requerirían un fresado o torneado extenso.

Utilización de Material Inigualable

La metalurgia de polvos es un proceso de fabricación excepcionalmente "verde" y ajustado (lean).

Aproximadamente el 97% de la materia prima utilizada se convierte en parte del producto final. A diferencia de los métodos sustractivos como el mecanizado CNC, donde una porción significativa de un bloque de metal se convierte en chatarra, la MP genera casi ningún desperdicio, lo que reduce directamente los costos de materia prima.

Desbloqueando el Rendimiento Avanzado del Material

Más allá del costo, la metalurgia de polvos proporciona una plataforma única para diseñar características de material específicas que son difíciles o imposibles de lograr con otros métodos.

Control de Precisión Sobre la Microestructura

El proceso comienza con polvos que se pueden mezclar a medida. Esto permite un control preciso sobre las propiedades finales de la pieza, como la densidad, dureza, tenacidad e incluso las características eléctricas o magnéticas.

Al controlar la mezcla, la presión de compactación y la atmósfera de sinterización, puede crear una estructura de material homogénea y uniforme optimizada para un objetivo de rendimiento específico.

Resistencia al Desgaste y Durabilidad Superiores

La MP es ideal para crear piezas a partir de materiales conocidos por su extrema durabilidad y servicio a alta temperatura, como el carburo de tungsteno.

Estos materiales dan como resultado componentes con una excepcional resistencia al desgaste y un bajo coeficiente de fricción. Esto conduce a una vida útil operativa más larga y a necesidades de mantenimiento reducidas para piezas utilizadas en aplicaciones exigentes como motores automotrices y herramientas industriales.

Porosidad Diseñada para Funciones Únicas

Una capacidad única de la metalurgia de polvos es la capacidad de crear intencionalmente productos porosos.

Esta porosidad controlada permite la producción de componentes como filtros sinterizados, que permiten el paso de gas o líquido. También permite la creación de cojinetes autolubricantes, donde los poros se impregnan de aceite que se libera durante el funcionamiento.

Comprender las Compensaciones y Limitaciones

Aunque es poderosa, la MP no es la solución para todas las aplicaciones. Comprender sus limitaciones es fundamental para tomar una decisión informada.

Costos Iniciales de Herramientas

Los troqueles de acero endurecido necesarios para compactar el polvo metálico son costosos de diseñar y fabricar. Esta alta inversión inicial significa que la metalurgia de polvos generalmente no es rentable para tiradas de producción de bajo volumen. Sus beneficios económicos se realizan en la fabricación de alto volumen.

Porosidad Inherente y Resistencia

A menos que se utilicen procesos secundarios como el prensado en caliente, las piezas de MP suelen contener una pequeña cantidad de porosidad residual. Esto puede resultar en una menor resistencia a la tracción y a la fatiga en comparación con una pieza totalmente densa hecha de tocho laminado o una forja. Para aplicaciones estructurales de alta tensión, esta compensación debe evaluarse cuidadosamente.

Restricciones de Tamaño y Geometría

El proceso está limitado por el tamaño de la prensa y las prácticas del diseño de troqueles. Los componentes muy grandes no suelen ser factibles. Además, ciertas características geométricas como socavados o roscas perpendiculares a la dirección de prensado no se pueden formar y deben agregarse en una operación secundaria.

¿Es la Metalurgia de Polvos Adecuada para su Aplicación?

Elegir el proceso de fabricación correcto depende completamente de su objetivo principal. Utilice estos puntos como guía.

- Si su enfoque principal es la producción en masa rentable de piezas complejas: La MP es una opción ideal, ya que su capacidad de conformado neto minimiza el desperdicio de material y el costoso postprocesamiento.

- Si su enfoque principal es un componente con propiedades de material únicas (p. ej., porosidad controlada o comportamiento magnético específico): La MP ofrece un nivel de control microestructural que es difícil de lograr con otros métodos.

- Si su enfoque principal es la máxima resistencia a la tracción para una pieza estructural crítica: Debe evaluar cuidadosamente si una pieza de MP cumple con sus especificaciones, o si un componente forjado o mecanizado totalmente denso es más apropiado.

Al comprender esta combinación de eficiencia económica e ingeniería de materiales, puede aprovechar la metalurgia de polvos para resolver desafíos complejos de fabricación.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Eficiencia Económica | Producción de forma neta, mínimo desperdicio (~97% de uso de material), reducción del mecanizado secundario |

| Rendimiento del Material | Control preciso sobre la densidad, dureza y resistencia al desgaste; creación de piezas porosas o autolubricantes |

| Flexibilidad de Diseño | Capacidad de producir geometrías complejas que son difíciles con otros métodos |

¿Listo para aprovechar el poder de la metalurgia de polvos para sus componentes?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos precisos de metalurgia de polvos. Ya sea que esté desarrollando nuevos materiales o escalando la producción, nuestras soluciones le ayudan a lograr una calidad de pieza superior y eficiencia de costos.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades específicas de metalurgia de polvos de su laboratorio y ayudarle a desbloquear todo el potencial de este innovador método de fabricación.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

La gente también pregunta

- ¿Qué es el tratamiento HIP para metales? Eliminar defectos internos para un rendimiento superior de la pieza

- ¿Qué presión tiene el prensado isostático en caliente? Logre densidad total y rendimiento superior del material

- ¿Qué es el HIP en el procesamiento de materiales? Lograr una densidad casi perfecta para componentes críticos

- ¿Cuáles son algunas de las propiedades atractivas de los productos prensados isostáticamente en caliente? Lograr una densidad perfecta y un rendimiento superior

- ¿Cuál es el principio del prensado isostático en caliente? Lograr una densidad del 100% y un rendimiento superior