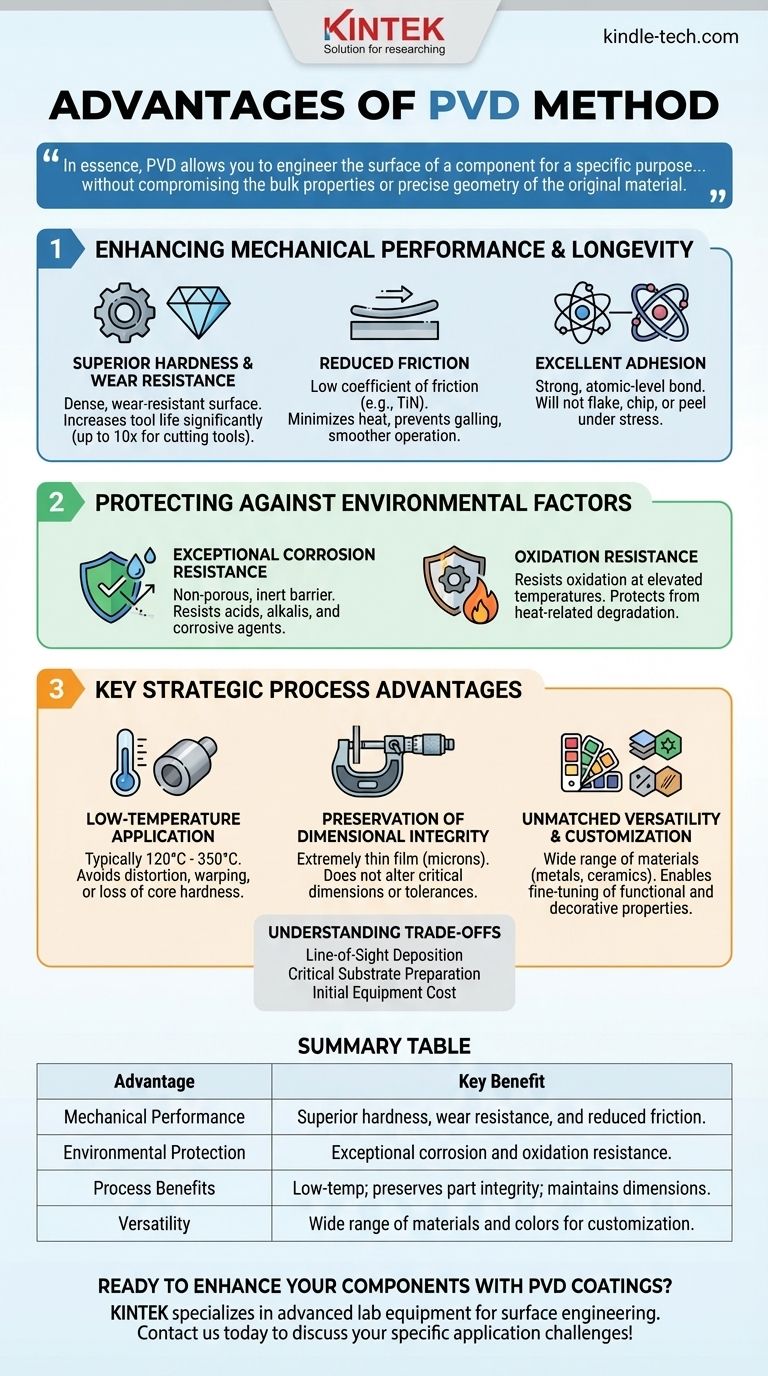

Las principales ventajas del método de Deposición Física de Vapor (PVD) se centran en su capacidad para mejorar drásticamente las propiedades físicas de un material. Los recubrimientos PVD confieren una dureza superior, una resistencia excepcional al desgaste y a la corrosión, y un acabado estético de alta calidad. Todo esto se logra mediante un proceso de baja temperatura que deposita una película extremadamente delgada y duradera sin alterar las dimensiones críticas de la pieza subyacente.

En esencia, el PVD permite diseñar la superficie de un componente para un propósito específico, ya sea durabilidad extrema, baja fricción o una apariencia premium, sin comprometer las propiedades generales ni la geometría precisa del material original.

Mejora del rendimiento mecánico y la longevidad

La razón más común para especificar un recubrimiento PVD es aumentar la vida útil funcional y el rendimiento de un componente, especialmente uno sometido a estrés mecánico.

Dureza superior y resistencia al desgaste

Los recubrimientos PVD son excepcionalmente duros, a menudo varias veces más duros que el cromo. Esto crea una superficie densa y resistente al desgaste que protege el sustrato de la abrasión, la erosión y el desgaste microscópico.

Para aplicaciones como herramientas de corte, esto puede aumentar la vida útil de la herramienta hasta diez veces, lo que lleva a ganancias significativas en la productividad y eficiencia de fabricación.

Fricción reducida

Muchos recubrimientos PVD, como el Nitruro de Titanio (TiN), poseen un bajo coeficiente de fricción. Esta cualidad "lubricante" es fundamental para piezas móviles y aplicaciones de corte.

Al reducir la fricción, el recubrimiento minimiza la generación de calor, previene el agarrotamiento del material y permite un funcionamiento más suave con menor consumo de energía.

Excelente adherencia

El proceso PVD crea una fuerte unión a nivel atómico entre el recubrimiento y el sustrato. A diferencia del simple chapado, el recubrimiento se convierte en una parte integral de la superficie del componente.

Esto asegura que la capa protectora no se descascarillará, astillará o pelará, incluso bajo alto estrés, vibración o ciclos térmicos.

Protección contra factores ambientales

Los recubrimientos PVD forman una barrera químicamente inerte que aísla el material del sustrato de su entorno, previniendo la degradación.

Resistencia excepcional a la corrosión

La película delgada depositada durante el proceso PVD no es porosa y es altamente resistente al ataque de ácidos, álcalis y otros agentes corrosivos. Esta es una ventaja clave para dispositivos médicos, componentes automotrices y piezas utilizadas en entornos industriales hostiles.

Resistencia a la oxidación

Los recubrimientos PVD especializados están diseñados para resistir la oxidación a temperaturas elevadas. Esto protege el componente de la degradación relacionada con el calor y mantiene la integridad de su rendimiento en aplicaciones de alta temperatura.

Ventajas estratégicas clave del proceso PVD

Más allá de las propiedades del recubrimiento final, el proceso PVD en sí mismo ofrece beneficios únicos que lo convierten en la opción ideal para la fabricación de alta precisión.

Aplicación a baja temperatura

El PVD es un proceso de baja temperatura, que normalmente opera entre 120 °C y 350 °C. Esto está muy por debajo de las temperaturas de templado o recocido de la mayoría de los aceros y otros metales.

Esto significa que se puede aplicar a piezas acabadas y tratadas térmicamente sin causar distorsión, deformación o pérdida de dureza del núcleo, una ventaja crítica sobre los métodos de alta temperatura como la Deposición Química de Vapor (CVD).

Preservación de la integridad dimensional

Debido a que el recubrimiento aplicado es extremadamente delgado (típicamente solo unas pocas micras), el PVD no altera materialmente las dimensiones de un componente.

Esta precisión es esencial para piezas con tolerancias ajustadas, como sujetadores roscados, componentes de moldes de inyección e instrumentos médicos de precisión. El proceso sigue con precisión incluso superficies pulidas o texturizadas.

Versatilidad y personalización inigualables

El proceso PVD es altamente versátil. Permite la deposición de una amplia gama de materiales, incluidos metales, aleaciones y cerámicas, en diversas estructuras como monocapas, multicapas o incluso nanoestructuras.

Esta versatilidad proporciona una amplia paleta de colores para aplicaciones decorativas y permite el ajuste fino de propiedades funcionales como la dureza, la lubricidad y la resistencia química para cumplir objetivos de rendimiento específicos.

Entendiendo las compensaciones

Si bien el PVD es una tecnología poderosa, es importante reconocer sus limitaciones para determinar si es la solución adecuada para sus necesidades.

Deposición de línea de visión

El PVD es un proceso de "línea de visión". El material de recubrimiento viaja en línea recta desde la fuente hasta la pieza, lo que dificulta recubrir uniformemente geometrías internas complejas o agujeros profundos y estrechos.

La preparación del sustrato es crítica

El éxito de un recubrimiento PVD depende en gran medida de la limpieza y preparación de la superficie del sustrato. Cualquier contaminante, como aceites u óxidos, comprometerá la adhesión y provocará la falla del recubrimiento. Esto requiere un proceso de limpieza riguroso y de varias etapas antes del recubrimiento.

Costo inicial del equipo

El PVD requiere un entorno de alto vacío y equipos sofisticados. La inversión de capital inicial puede ser sustancial, lo que puede hacerlo menos rentable para aplicaciones de muy bajo volumen o no críticas en comparación con procesos de acabado más simples.

Tomando la decisión correcta para su aplicación

La selección de PVD debe ser una decisión impulsada por sus objetivos principales de rendimiento o estéticos.

- Si su enfoque principal es extender la vida útil de herramientas de corte o componentes de alto desgaste: La combinación de dureza extrema, baja fricción y resistencia superior al desgaste del PVD es su ventaja más poderosa.

- Si su enfoque principal es proteger piezas de precisión sin alterar sus dimensiones: La naturaleza de baja temperatura del PVD es el beneficio clave, ya que previene la distorsión del material y mantiene las tolerancias críticas.

- Si su enfoque principal es crear un acabado decorativo premium y duradero: El PVD ofrece una amplia gama de colores brillantes sobre una superficie dura y resistente a los arañazos que supera con creces los chapados o pinturas tradicionales.

En última instancia, el PVD proporciona un método robusto para diseñar la superficie de un componente, agregando un valor y rendimiento significativos sin comprometer la integridad del material subyacente.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Rendimiento mecánico | Dureza superior, resistencia al desgaste y fricción reducida para una mayor vida útil del componente. |

| Protección ambiental | Excepcional resistencia a la corrosión y oxidación para entornos hostiles. |

| Beneficios del proceso | La aplicación a baja temperatura preserva la integridad de la pieza; los recubrimientos delgados y duraderos mantienen las dimensiones. |

| Versatilidad | Amplia gama de materiales y colores para personalización funcional o decorativa. |

¿Listo para mejorar sus componentes con recubrimientos PVD?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para ingeniería de superficies. Nuestras soluciones le ayudan a lograr una dureza superior, resistencia a la corrosión y acabados estéticos sin comprometer la integridad de la pieza.

¡Contáctenos hoy para discutir cómo el PVD puede resolver sus desafíos específicos de aplicación!

Guía Visual

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Liofilizador de Vacío de Laboratorio de Sobremesa

La gente también pregunta

- ¿Cómo funciona el MPCVD? Una guía para la deposición de películas de alta calidad a baja temperatura

- ¿Qué es MPCVD? Desbloquee la precisión átomo por átomo para materiales de alta pureza

- ¿Qué es el método MPCVD? Una guía para la síntesis de diamantes de alta pureza

- ¿Cuál es la frecuencia de la MPCVD? Una guía para elegir entre 2.45 GHz y 915 MHz para su aplicación

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza