Las principales ventajas de la pulverización catódica son su versatilidad y precisión. Es un método de deposición física de vapor (PVD) que puede depositar películas delgadas de prácticamente cualquier material —incluidos metales, cerámicas y compuestos complejos— sobre un sustrato. Este proceso produce recubrimientos excepcionalmente puros, densos y uniformes, con una adhesión superior en comparación con muchas otras técnicas.

La pulverización catódica no es necesariamente el método de deposición más rápido o económico, pero a menudo es la opción superior cuando la calidad, pureza y adhesión de la película delgada son los factores más críticos. La ventaja principal se deriva de su mecanismo físico, que produce películas con excelentes propiedades materiales y fiabilidad.

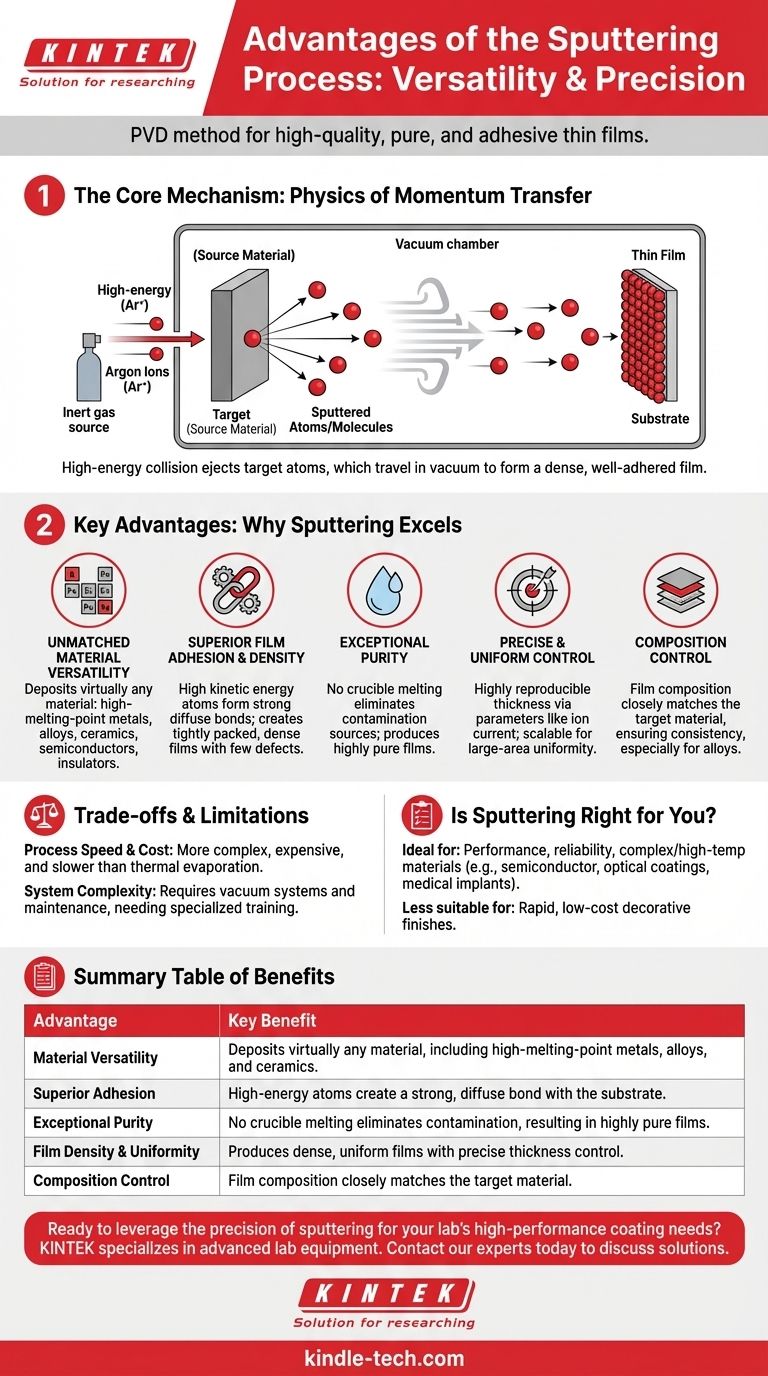

Por qué la pulverización catódica sobresale: El mecanismo central

Para comprender las ventajas de la pulverización catódica, es esencial entender cómo funciona. A diferencia de la evaporación térmica, que hierve un material, la pulverización catódica es un proceso mecánico a escala atómica.

La física de la transferencia de momento

La pulverización catódica utiliza iones energéticos (típicamente de un gas inerte como el Argón) para bombardear un material fuente, conocido como blanco.

Esta colisión desprende físicamente átomos o moléculas de la superficie del blanco. Este proceso de transferencia de momento es la base de los beneficios clave de la pulverización catódica.

El papel de los átomos de alta energía

Los átomos eyectados viajan a través de una cámara de vacío y aterrizan en el sustrato con una energía cinética significativamente mayor que los átomos evaporados.

Esta alta energía promueve una mejor movilidad superficial, lo que lleva a un crecimiento de película más denso y enlaces más fuertes con el sustrato.

El entorno de vacío controlado

Todo el proceso ocurre en una cámara de vacío, que cumple dos propósitos. Previene la contaminación de gases atmosféricos y permite que las partículas pulverizadas viajen libremente del blanco al sustrato.

Ventajas clave en detalle

El mecanismo único de la pulverización catódica se traduce en varias ventajas distintas y poderosas para producir películas delgadas de alta calidad.

Versatilidad de materiales inigualable

Debido a que la pulverización catódica eyecta físicamente los átomos en lugar de fundir la fuente, se puede utilizar en casi cualquier sustancia.

Esto incluye elementos y compuestos con puntos de fusión extremadamente altos, aleaciones, semiconductores y aislantes, que son difíciles o imposibles de depositar utilizando la evaporación térmica.

Adhesión y densidad superiores de la película

La alta energía de los átomos pulverizados les ayuda a formar un enlace fuerte y difuso con la superficie del sustrato, lo que resulta en una excelente adhesión.

Esta energía también asegura que los átomos se empaqueten firmemente, creando películas altamente densas con menos poros o defectos estructurales.

Pureza excepcional y control de la composición

La pulverización catódica no requiere fundir el material fuente en un crisol, lo que elimina una fuente importante de contaminación que se encuentra en otros métodos.

Además, al depositar aleaciones o compuestos, la composición de la película pulverizada es a menudo muy similar a la composición del blanco, asegurando la consistencia.

Control preciso y uniforme

El espesor de la película está directamente relacionado con parámetros controlables como la corriente iónica y el tiempo de deposición. Esto permite un control de espesor altamente reproducible y preciso.

Los sistemas de pulverización catódica también pueden diseñarse para depositar películas de espesor uniforme sobre áreas muy grandes, lo que hace que el proceso sea altamente escalable para la producción industrial.

Comprensión de las compensaciones y limitaciones

Ningún proceso es perfecto. Para tomar una decisión informada, es crucial sopesar las ventajas de la pulverización catódica frente a sus limitaciones inherentes.

Velocidad y coste del proceso

La pulverización catódica es generalmente más compleja y costosa que técnicas como la evaporación térmica. El requisito de sistemas de vacío, fuentes de alimentación y gas de alta pureza aumenta tanto los costes iniciales como los operativos.

Las tasas de deposición para la pulverización catódica también pueden ser más bajas que para algunos procesos de evaporación de alta velocidad, lo que la convierte en un método que consume más tiempo para películas muy gruesas.

Complejidad y mantenimiento del sistema

Los sistemas de vacío requieren mantenimiento regular para funcionar de manera fiable. El logro de las condiciones de vacío prístinas necesarias para películas de alta calidad depende de la salud y limpieza de la cámara de deposición.

Esta complejidad significa que los operadores a menudo requieren una capacitación más especializada para gestionar los parámetros del proceso de manera efectiva.

¿Es la pulverización catódica la elección correcta para su aplicación?

Elegir una técnica de deposición requiere alinear las capacidades del proceso con su objetivo principal. Las fortalezas de la pulverización catódica la convierten en la opción ideal para aplicaciones exigentes.

- Si su enfoque principal es el rendimiento y la fiabilidad: La pulverización catódica es la elección clara para aplicaciones como la fabricación de semiconductores, recubrimientos ópticos e implantes médicos donde la pureza, densidad y adhesión de la película son críticas.

- Si su enfoque principal es depositar materiales complejos o de alta temperatura: La capacidad de la pulverización catódica para manejar prácticamente cualquier material, incluidas aleaciones y cerámicas, la hace excepcionalmente adecuada para la ciencia de materiales avanzada y la I+D.

- Si su enfoque principal es un recubrimiento rápido y de bajo coste: Para aplicaciones como acabados decorativos en productos de consumo, métodos más simples como la galvanoplastia o la evaporación térmica pueden ser más rentables.

Al comprender estos principios fundamentales, puede determinar con confianza si la precisión y calidad de la pulverización catódica se alinean con los requisitos más críticos de su proyecto.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Versatilidad de materiales | Deposita prácticamente cualquier material, incluidos metales de alto punto de fusión, aleaciones y cerámicas. |

| Adhesión superior | Los átomos de alta energía crean un enlace fuerte y difuso con el sustrato para una adhesión excepcional de la película. |

| Pureza excepcional | La ausencia de fusión en crisol elimina la contaminación, lo que resulta en películas de alta pureza. |

| Densidad y uniformidad de la película | Produce películas densas y uniformes con un control preciso del espesor y menos defectos. |

| Control de la composición | La composición de la película coincide estrechamente con el material del blanco, asegurando la consistencia. |

¿Listo para aprovechar la precisión de la pulverización catódica para las necesidades de recubrimiento de alto rendimiento de su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para aplicaciones exigentes. Nuestra experiencia en tecnología de pulverización catódica puede ayudarle a lograr la calidad, pureza y adhesión superiores de la película que su investigación o producción requiere.

Contacte hoy mismo con nuestros expertos para discutir cómo nuestras soluciones pueden mejorar sus procesos de película delgada y ofrecer resultados fiables.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones