En esencia, la calcinación en seco se utiliza para determinar el contenido mineral total de una muestra. Esta técnica analítica implica la combustión a alta temperatura de la materia orgánica, dejando solo los componentes inorgánicos no combustibles, conocidos colectivamente como "cenizas". Sirve tanto como una medición cuantitativa directa como un paso preparatorio crucial para un análisis elemental más detallado.

La calcinación en seco no se trata solo de quemar una muestra; es una técnica fundamental para aislar los componentes inorgánicos (cenizas) de la matriz orgánica. Esto permite la medición precisa del contenido mineral total y prepara la muestra para el análisis posterior de elementos específicos.

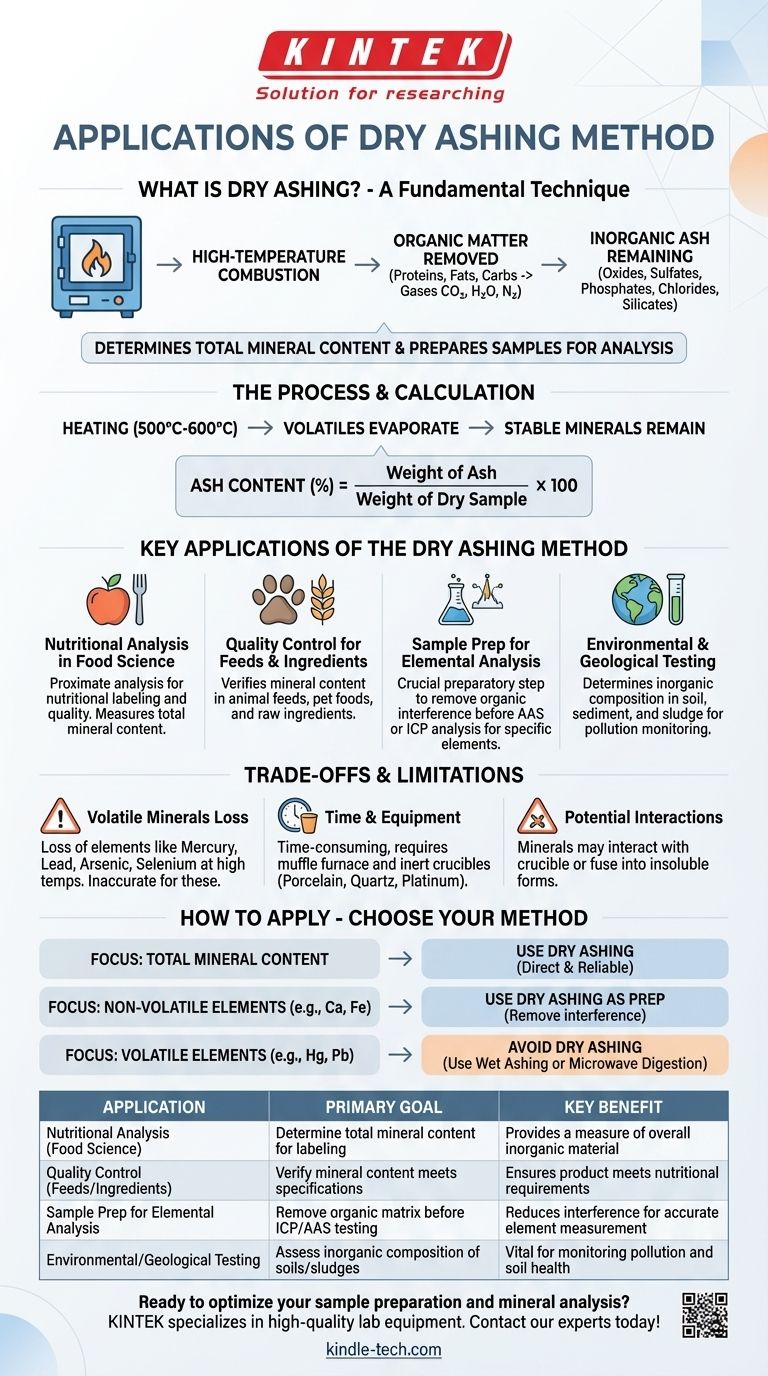

El principio fundamental: ¿Qué es la calcinación en seco?

La calcinación en seco es un proceso de descomposición térmica. Al comprender lo que sucede dentro del horno, puede captar mejor sus aplicaciones y limitaciones.

Eliminación de la matriz orgánica

El objetivo principal de la calcinación en seco es oxidar y eliminar completamente el material orgánico de una muestra, como proteínas, grasas y carbohidratos. Esto se logra calentando la muestra en un horno mufla en presencia de aire (oxígeno).

La materia orgánica se convierte en gases como dióxido de carbono, vapor de agua y nitrógeno, que luego se ventilan.

La transformación química

Durante el calentamiento, generalmente entre 500 °C y 600 °C, la muestra experimenta cambios significativos. El agua y otros materiales volátiles se evaporan primero.

Los minerales restantes se transforman en formas más estables térmicamente, como óxidos, sulfatos, fosfatos, cloruros y silicatos. El polvo grisáceo-blanco resultante son las cenizas.

Cálculo del contenido de cenizas

El contenido total de cenizas es una métrica simple pero potente. Se calcula como el peso de las cenizas dividido por el peso seco inicial de la muestra, proporcionando un porcentaje del material inorgánico total.

Contenido de cenizas (%) = (Peso de las cenizas / Peso de la muestra seca) x 100

Aplicaciones clave del método de calcinación en seco

La capacidad de aislar y cuantificar el contenido mineral hace de la calcinación en seco un procedimiento estándar en una amplia gama de campos científicos e industriales.

Análisis nutricional en ciencia de los alimentos

Determinar el contenido de cenizas es una parte fundamental del análisis proximal de los alimentos. Esta cifra proporciona una medida de la cantidad total de minerales, un parámetro crítico para el etiquetado nutricional y para garantizar la calidad de los alimentos.

Control de calidad de piensos e ingredientes

En el sector agrícola, la calcinación en seco se utiliza para verificar el contenido mineral de piensos para animales, alimentos para mascotas e ingredientes crudos. Esto asegura que el producto cumpla con los requisitos nutricionales especificados para la salud y el crecimiento animal.

Preparación de muestras para análisis elemental

Quizás la aplicación más común sea como paso preparatorio para el análisis elemental. La matriz orgánica de una muestra puede interferir con las técnicas utilizadas para medir elementos específicos.

Al reducir primero la muestra a cenizas, los analistas pueden disolver estas cenizas en ácido y utilizar técnicas como la Espectroscopía de Absorción Atómica (AAS) o el Plasma Acoplado Inductivamente (ICP) para cuantificar con precisión minerales individuales como calcio, magnesio, hierro y potasio.

Pruebas ambientales y geológicas

La calcinación en seco se aplica a muestras de suelo, sedimento y lodos para determinar su composición inorgánica. Esta información es vital para evaluar la salud del suelo, monitorear la contaminación y realizar estudios geológicos.

Comprensión de las compensaciones y limitaciones

Aunque se utiliza ampliamente, la calcinación en seco no es adecuada para todas las situaciones. Comprender sus limitaciones es clave para generar resultados precisos.

El problema de los minerales volátiles

El mayor inconveniente es la pérdida de elementos volátiles a altas temperaturas. Ciertos minerales y metales, como el mercurio, el plomo, el arsénico y el selenio, pueden vaporizarse y perderse durante la combustión.

Esto conduce a una medición inexacta y artificialmente baja de esos elementos específicos. Si su análisis se centra en estos compuestos volátiles, la calcinación en seco es la opción incorrecta.

Requisitos de tiempo y equipo

El proceso puede llevar mucho tiempo, a menudo requiere varias horas o incluso toda la noche de calentamiento en un horno mufla para asegurar una combustión completa.

Además, el proceso requiere crisoles inertes hechos de materiales como porcelana, cuarzo o platino para evitar contaminar la muestra.

Potencial de interacciones

A altas temperaturas, algunos minerales pueden interactuar con el material del crisol o incluso fusionarse en formas insolubles, lo que dificulta su disolución para el análisis elemental posterior.

Cómo aplicarlo a su proyecto

Su elección de método debe dictarse completamente por su objetivo analítico.

- Si su enfoque principal es determinar el contenido mineral total: La calcinación en seco es un método directo, confiable y ampliamente aceptado para medir el porcentaje general de cenizas en una muestra de alimento, pienso o materia orgánica.

- Si su enfoque principal es analizar elementos específicos no volátiles (p. ej., calcio, hierro): Utilice la calcinación en seco como un primer paso efectivo para eliminar la interferencia orgánica antes de disolver las cenizas para el análisis mediante métodos como ICP o AAS.

- Si su enfoque principal es medir elementos volátiles como el mercurio o el plomo: Evite la calcinación en seco por completo, ya que las altas temperaturas provocarán la pérdida de la muestra; debe considerar un método a menor temperatura como la calcinación húmeda o la digestión por microondas.

En última instancia, saber cuándo usar la calcinación en seco es tan importante como saber cómo realizarla.

Tabla de resumen:

| Aplicación | Objetivo principal | Beneficio clave |

|---|---|---|

| Análisis Nutricional (Ciencia de los Alimentos) | Determinar el contenido mineral total para el etiquetado | Proporciona una medida del material inorgánico general |

| Control de Calidad (Piensos/Ingredientes) | Verificar que el contenido mineral cumpla con las especificaciones | Asegura que el producto cumpla con los requisitos nutricionales |

| Preparación de muestras para análisis elemental | Eliminar la matriz orgánica antes de las pruebas ICP/AAS | Reduce la interferencia para una medición precisa de los elementos |

| Pruebas Ambientales/Geológicas | Evaluar la composición inorgánica de suelos/lodos | Vital para monitorear la contaminación y la salud del suelo |

¿Listo para optimizar la preparación de sus muestras y el análisis mineral? KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos hornos mufla y consumibles esenciales para una calcinación en seco confiable. Nuestra experiencia asegura que obtenga resultados precisos para sus necesidades de pruebas de alimentos, piensos o medio ambiente. ¡Contacte a nuestros expertos hoy para discutir el equipo adecuado para su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre un crisol y un horno? Entendiendo la asociación entre la fuente de calor y el contenedor

- ¿A qué temperatura se ablanda el cuarzo? Comprenda los límites prácticos para el equipo de laboratorio

- ¿Cuál es la capacidad de un horno mufla? Encuentre el tamaño adecuado para las necesidades de su laboratorio

- ¿Para qué se utiliza un horno mufla en microbiología? Esencial para la despirogenización y la calcinación.

- ¿Cómo se clasifica un horno? Comprenda los dos tipos principales para su aplicación