En esencia, el endurecimiento por inducción se utiliza para crear superficies altamente duraderas y resistentes al desgaste en componentes metálicos, particularmente en aplicaciones industriales y automotrices exigentes. Su uso principal es en piezas como cigüeñales, árboles de levas, engranajes y ejes, donde áreas específicas deben soportar una fricción y un estrés intensos, mientras que el resto del componente permanece resistente y elástico.

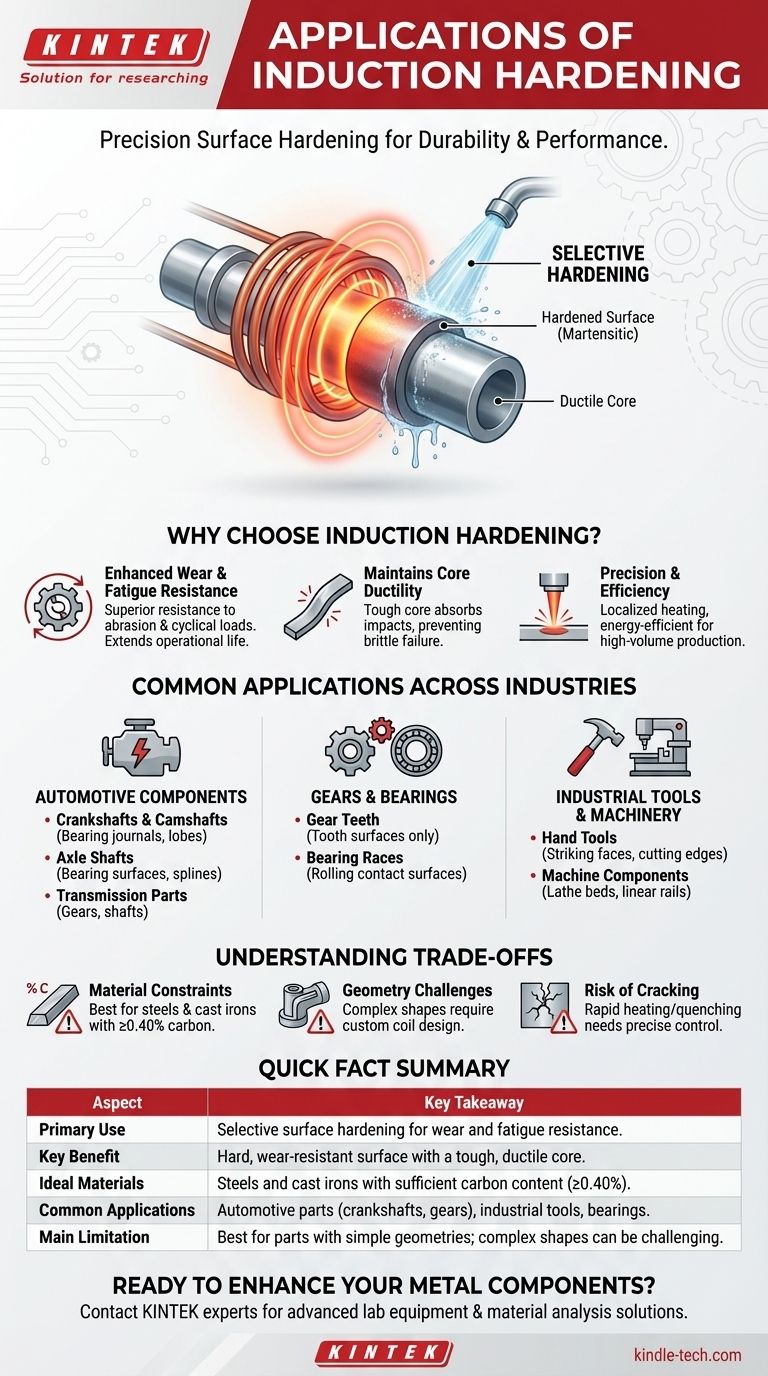

El verdadero valor del endurecimiento por inducción no es solo hacer que una pieza sea más dura; es la capacidad de endurecer selectivamente solo las superficies críticas. Esta precisión permite a los ingenieros crear componentes con una capa exterior dura y resistente al desgaste y un núcleo interior dúctil y resistente, logrando lo mejor de ambas propiedades en una sola pieza.

¿Por qué elegir el endurecimiento por inducción?

El endurecimiento por inducción es una forma de tratamiento térmico superficial. Resuelve el desafío de ingeniería fundamental de necesitar que un material sea a la vez duro (para resistir el desgaste) y resistente (para resistir la fractura). Al tratar solo la superficie, evita que todo el componente se vuelva quebradizo.

El principio del endurecimiento selectivo

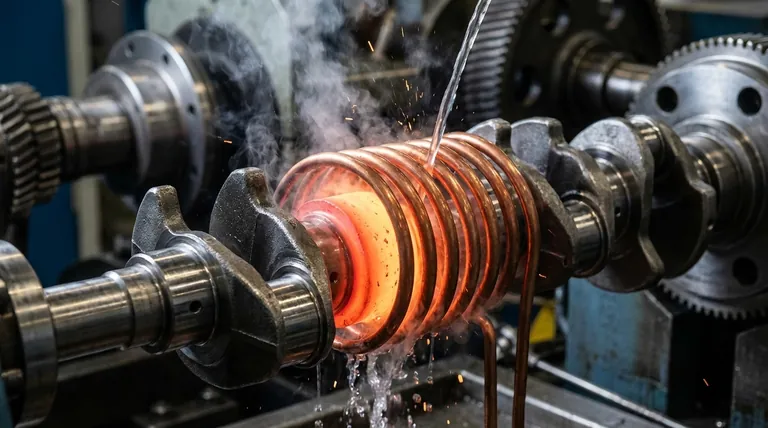

El proceso utiliza una corriente alterna de alta frecuencia que pasa a través de una bobina de cobre. Esto crea un campo magnético potente y que cambia rápidamente, que calienta la superficie de una pieza conductora, como acero o hierro fundido, colocada dentro de ella.

Una vez que la superficie alcanza la temperatura requerida, se templa inmediatamente en agua u otro medio. Este ciclo rápido de calentamiento y enfriamiento altera la microestructura del acero en la superficie, haciéndola extremadamente dura.

Mejora de la resistencia al desgaste y a la fatiga

El principal beneficio de esta superficie dura es una resistencia superior al desgaste y la abrasión. Para componentes como los árboles de levas, que están en contacto constante con otras piezas, esto prolonga drásticamente su vida útil.

Además, el proceso crea tensiones de compresión en la capa endurecida. Esta tensión residual ayuda a contrarrestar las fuerzas de tracción que provocan grietas por fatiga, mejorando significativamente la resistencia a la fatiga de la pieza bajo cargas cíclicas.

Mantenimiento de la ductilidad del núcleo

Debido a que el calentamiento es rápido y localizado en la superficie, el núcleo del componente no se ve afectado. Conserva sus propiedades originales, más blandas y más dúctiles.

Esta naturaleza de doble propiedad es crítica. El núcleo resistente puede absorber impactos y manejar el par sin fracturarse, mientras que la carcasa dura maneja el desgaste de la superficie. Esto evita el tipo de falla frágil catastrófica que ocurriría si toda la pieza se endureciera por completo.

Aplicaciones comunes en todas las industrias

La combinación única de una superficie dura y un núcleo resistente hace que el endurecimiento por inducción sea invaluable para piezas mecánicas de alto rendimiento.

Componentes automotrices

Esta es el área de aplicación más común. Las piezas deben soportar millones de ciclos en entornos exigentes.

- Cigüeñales y árboles de levas: Los muñones de los cojinetes y las superficies de los lóbulos se endurecen para resistir la fricción constante y el alto estrés de contacto.

- Ejes: El cuerpo debe soportar la torsión, pero las superficies de los cojinetes y las estrías requieren dureza para la resistencia al desgaste.

- Piezas de transmisión: Los engranajes y los ejes se endurecen selectivamente en sus superficies de contacto para evitar el desgaste y el picado.

Engranajes y cojinetes

Para cualquier sistema de engranajes, solo las superficies de los dientes necesitan ser duras. El endurecimiento por inducción permite un tratamiento preciso de los dientes del engranaje sin que todo el engranaje se vuelva quebradizo, lo que podría provocar la fractura de los dientes bajo un alto par. De manera similar, las pistas de los cojinetes requieren una superficie dura para soportar la fatiga por contacto rodante de los cojinetes de bolas o rodillos.

Herramientas y maquinaria industrial

Muchas herramientas y piezas de máquinas se benefician del endurecimiento localizado.

- Herramientas manuales: La cara de golpe de un martillo o el filo de un hacha se endurecen para evitar la deformación.

- Componentes de máquinas: Piezas como las bancadas de tornos o los rieles lineales se endurecen en sus superficies deslizantes para mantener la precisión y resistir el desgaste con el tiempo.

Comprender las compensaciones

Aunque potente, el endurecimiento por inducción no es una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Restricciones de material

El proceso funciona mejor en metales ferrosos como el acero y el hierro fundido con suficiente contenido de carbono (típicamente 0,40% o más). El carbono es lo que permite que la estructura cristalina del material cambie y cree la fase martensítica dura al templar.

Geometría y diseño de la bobina

La forma de la bobina de inducción es crítica, ya que dicta el patrón de calentamiento. Para piezas cilíndricas simples, esto es sencillo. Sin embargo, para componentes con geometrías complejas, diseñar y construir una bobina eficaz puede ser difícil y costoso.

Riesgo de agrietamiento

El rápido calentamiento y templado que definen el proceso crean tensiones internas significativas. Si no se controla adecuadamente, por ejemplo, si el calentamiento es desigual o el templado es demasiado severo para el material, puede provocar el agrietamiento de la superficie o la distorsión de la pieza.

Tomar la decisión correcta para su objetivo

Decidir sobre un proceso de endurecimiento requiere hacer coincidir las fortalezas del método con los requisitos de rendimiento específicos de su componente.

- Si su objetivo principal es una resistencia extrema al desgaste en una superficie específica: El endurecimiento por inducción es una opción ideal, especialmente para la producción de alto volumen de piezas con geometrías relativamente simples.

- Si su objetivo principal es mejorar la vida útil a la fatiga en un área de alta tensión: La tensión residual de compresión del endurecimiento por inducción proporciona una ventaja significativa sobre los métodos de endurecimiento total.

- Si su objetivo principal es endurecer una forma compleja o un material no ferroso: Debe investigar métodos alternativos, como la nitruración para formas complejas u otros tratamientos superficiales especializados para diferentes materiales.

En última instancia, elegir el endurecimiento por inducción es una decisión estratégica para crear un componente que no solo sea fuerte, sino también inteligentemente diseñado para su propósito específico.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Uso principal | Endurecimiento selectivo de la superficie para resistencia al desgaste y la fatiga. |

| Beneficio clave | Superficie dura y resistente al desgaste con un núcleo resistente y dúctil. |

| Materiales ideales | Aceros y hierros fundidos con suficiente contenido de carbono (≥0,40%). |

| Aplicaciones comunes | Piezas automotrices (cigüeñales, engranajes), herramientas industriales, cojinetes. |

| Limitación principal | Mejor para piezas con geometrías simples; las formas complejas pueden ser un desafío. |

¿Listo para mejorar el rendimiento y la vida útil de sus componentes metálicos?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles avanzados para pruebas de materiales y desarrollo de procesos, incluidas soluciones para el análisis de tratamientos térmicos. Ya sea que esté desarrollando un nuevo componente u optimizando un proceso de endurecimiento existente, nuestra experiencia puede ayudarlo a lograr resultados superiores.

Contacte a nuestros expertos hoy para discutir cómo KINTEK puede satisfacer las necesidades de su laboratorio en ciencia e ingeniería de materiales.

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Prensa Hidráulica Manual Calentada con Placas Calentadas para Prensa en Caliente de Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Máquina de prensa hidráulica calentada con placas calentadas manuales integradas para uso en laboratorio

- Máquina de prensa hidráulica automática con calefacción y placas calientes para prensa caliente de laboratorio 25T 30T 50T

La gente también pregunta

- ¿Qué papel juega un horno de alta temperatura con un sistema de control de vacío en el fortalecimiento de la superficie de aleaciones de zirconio?

- ¿Cómo afecta el efecto de descarga de una fuente de alimentación de pulsos de CC a las aleaciones a base de níquel SPS? Lograr una densificación rápida

- ¿Cuál es la temperatura para un horno? Depende de su material y objetivo de proceso

- ¿Cuáles son los 5 métodos de cementación? Una guía para elegir el proceso de endurecimiento superficial adecuado

- ¿Por qué se requiere un horno de alto vacío para el tratamiento térmico de las aleaciones V-5Cr-5Ti? Proteja la pureza y el rendimiento del material

- ¿Qué papel juega un horno de precisión con control de temperatura en el PHT de uniones P91/Incoloy 800HT? Lograr la integridad

- ¿Puede un horno eléctrico fundir acero? Solo con la tecnología de calentamiento adecuada.

- ¿Qué es el proceso de recocido al vacío? Logre un tratamiento de metales prístino y sin oxidación