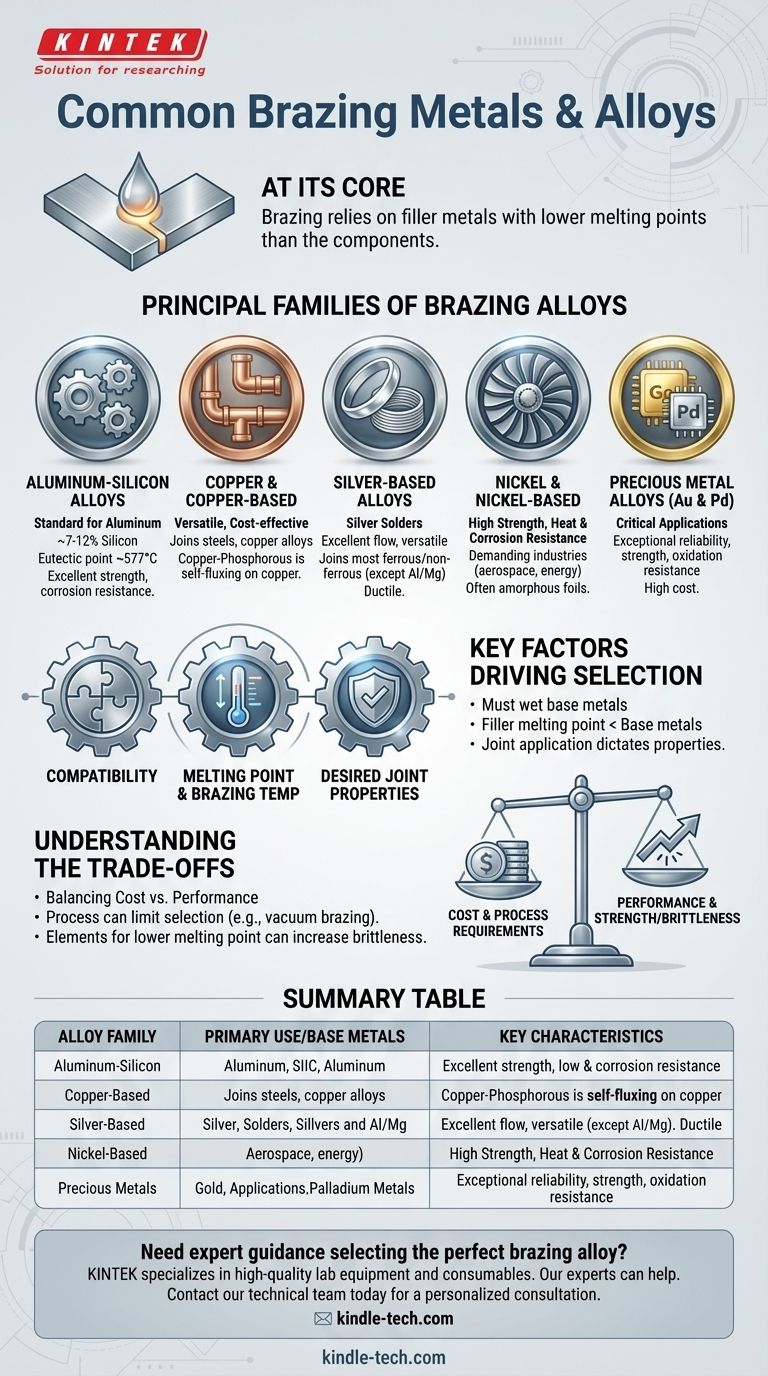

En esencia, la soldadura fuerte se basa en un grupo selecto de metales de aporte diseñados para fundirse a una temperatura inferior a la de los componentes que unen. Las familias más comunes de estas aleaciones se basan en aluminio-silicio, cobre, plata, níquel y metales preciosos como el oro y el paladio, cada uno elegido por propiedades y aplicaciones específicas.

La selección de una aleación de soldadura fuerte es una decisión crítica de ingeniería, no una simple elección de material. Está dictada por los metales base que se unen, la temperatura de servicio requerida y la resistencia de la unión final, y el proceso de soldadura fuerte específico que se utiliza.

Las Familias Principales de Aleaciones de Soldadura Fuerte

Los metales de aporte para soldadura fuerte se clasifican en familias según su composición elemental principal. Cada familia ofrece una combinación única de punto de fusión, resistencia y compatibilidad con diferentes materiales base.

Aleaciones de Aluminio-Silicio

Estas son el estándar para la soldadura fuerte de componentes de aluminio. La mayoría de las aleaciones de esta familia contienen entre 7% y 12% de silicio, lo que reduce significativamente el punto de fusión.

El sistema Al-Si con 11.7% de silicio es una aleación eutéctica, lo que significa que tiene un único y nítido punto de fusión de 577°C. Esto lo hace ideal para soldar fuertemente muchas aleaciones de aluminio con puntos de fusión más altos. Estos metales de aporte proporcionan una excelente resistencia, resistencia a la corrosión y una buena coincidencia de color con el material base.

Aleaciones de Cobre y a Base de Cobre

Esta amplia categoría incluye cobre puro, cobre-plata, cobre-zinc (latón), cobre-estaño (bronce) y aleaciones de cobre-fósforo.

Debido a su versatilidad y rentabilidad, se utilizan ampliamente para unir aceros, cobre y aleaciones de cobre. Las aleaciones de cobre-fósforo son particularmente útiles para unir cobre con cobre sin necesidad de un fundente separado.

Aleaciones a Base de Plata

Comúnmente conocidas como "soldaduras de plata", estas aleaciones ofrecen un rango de temperaturas de fusión y excelentes características de fluidez.

Son extremadamente versátiles y capaces de unir la mayoría de los metales ferrosos y no ferrosos, con la notable excepción del aluminio y el magnesio. Su ductilidad las hace adecuadas para uniones que experimentarán vibración o ciclos térmicos.

Aleaciones de Níquel y a Base de Níquel

Cuando se requiere alta resistencia y resistencia superior al calor y la corrosión, las aleaciones de níquel son la opción preferida.

Estos metales de aporte son esenciales en industrias exigentes como la aeroespacial y la energética para aplicaciones como el ensamblaje de álabes de turbina. A menudo se suministran como láminas amorfas que contienen elementos como boro, silicio y fósforo para reducir su punto de fusión.

Aleaciones de Metales Preciosos (Oro y Paladio)

Las aleaciones basadas en oro y paladio están reservadas para las aplicaciones más críticas donde el rendimiento y la fiabilidad son primordiales.

Aunque son caras, su excepcional resistencia, ductilidad y resistencia a la oxidación las hacen indispensables para componentes electrónicos de alta fiabilidad, implantes médicos y sistemas aeroespaciales.

Factores Clave que Impulsan la Selección de Aleaciones

Elegir el metal de aporte correcto implica un análisis cuidadoso de todo el sistema de ingeniería. Tres factores principales guían la decisión.

Compatibilidad con los Metales Base

El metal de aporte debe ser metalúrgicamente compatible con los metales base. Debe mojar y fluir sobre sus superficies para crear una unión continua y fuerte sin erosionar o alear perjudicialmente el material base.

Punto de Fusión y Temperatura de Soldadura Fuerte

Una regla fundamental de la soldadura fuerte es que el punto de fusión del metal de aporte debe ser significativamente inferior al de los metales base. La temperatura de soldadura fuerte siempre se establece por encima del punto de fusión del metal de aporte, pero por debajo del punto de fusión de los metales base.

Propiedades Deseadas de la Unión

La aplicación final dicta las propiedades requeridas de la unión. Esto incluye resistencia mecánica, ductilidad (la capacidad de deformarse sin fracturarse), resistencia a la corrosión, conductividad térmica y eléctrica, e incluso estética.

Comprender las Compensaciones (Trade-offs)

Cada elección de metal de aporte implica equilibrar factores en competencia. Comprender estos compromisos es la marca de una decisión técnica sólida.

Costo frente a Rendimiento

La compensación más significativa es a menudo entre el costo y el rendimiento. Las aleaciones a base de cobre son económicas para muchas aplicaciones de propósito general, mientras que las aleaciones de níquel y metales preciosos proporcionan un rendimiento superior a un costo de material mucho mayor.

Requisitos del Proceso

El proceso de soldadura fuerte en sí puede limitar la selección de aleaciones. Por ejemplo, en la soldadura fuerte al vacío, generalmente se evitan las aleaciones que contienen elementos volátiles como el zinc o el cadmio, ya que pueden vaporizarse e interrumpir el proceso.

Resistencia frente a Fragilidad

Algunos elementos añadidos para reducir el punto de fusión de una aleación, como el fósforo o el boro, pueden formar fases frágiles en la unión final. Esto puede aumentar la resistencia pero reducir la ductilidad, haciendo que la unión sea más susceptible a fallar bajo impacto o vibración.

Tomar la Decisión Correcta para su Aplicación

Para seleccionar la aleación apropiada, comience con su objetivo principal.

- Si su enfoque principal es unir componentes de aluminio: Las aleaciones de aluminio-silicio son el estándar de la industria y su opción más fiable.

- Si su enfoque principal es la unión de propósito general de aceros o cobre: Comience evaluando las aleaciones a base de cobre rentables o las versátiles aleaciones a base de plata.

- Si su enfoque principal es la resistencia a altas temperaturas y la resistencia a la corrosión: Las aleaciones a base de níquel están diseñadas específicamente para estos entornos exigentes.

- Si su enfoque principal es la fiabilidad absoluta en un sistema crítico: Las aleaciones de metales preciosos a base de oro o paladio proporcionan el mayor rendimiento, justificando su costo.

En última instancia, seleccionar la aleación de soldadura fuerte correcta es el paso fundamental para crear una unión fuerte, fiable y duradera.

Tabla Resumen:

| Familia de Aleación | Uso Principal/Metales Base | Características Clave |

|---|---|---|

| Aluminio-Silicio | Componentes de aluminio | Excelente resistencia y resistencia a la corrosión, se funde a ~577°C |

| A Base de Cobre | Aceros, aleaciones de cobre | Rentable, versátil, algunas son auto-fundentes sobre cobre |

| A Base de Plata | La mayoría de los metales ferrosos y no ferrosos (excepto Al/Mg) | Excelente fluidez, dúctil, bueno para ciclos térmicos |

| A Base de Níquel | Entornos de alta temperatura y corrosivos | Resistencia superior, resistencia al calor y a la corrosión |

| Metales Preciosos | Aplicaciones críticas (aeroespacial, médica) | Fiabilidad, resistencia y resistencia a la oxidación excepcionales |

¿Necesita orientación experta para seleccionar la aleación de soldadura fuerte perfecta para sus materiales y requisitos de rendimiento específicos?

El metal de aporte correcto es fundamental para la resistencia, durabilidad y rendimiento de la unión. KINTEK se especializa en equipos de laboratorio de alta calidad y consumibles para procesos de unión de materiales. Nuestros expertos pueden ayudarle a navegar por las complejidades de la selección de aleaciones para garantizar resultados óptimos para las necesidades de su laboratorio o producción.

Contacte a nuestro equipo técnico hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Colector de corriente de papel de aluminio para batería de litio

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Fabricante de piezas de teflón mecanizadas y moldeadas a medida para la limpieza de vidrio conductor ITO FTO de laboratorio, cesta de flores

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cuál es la temperatura efectiva para la esterilización en autoclave? Logre condiciones estériles para su laboratorio

- ¿Cuáles son las consideraciones para el autoclave? Asegure el éxito y la seguridad de la esterilización

- ¿Qué factores contribuyen al éxito de la esterilización mediante autoclave? Domina las 3 claves para la esterilidad

- ¿Cómo se esteriliza la cristalería en autoclave? Domine el proceso de 3 pasos para una esterilidad fiable

- ¿Cuáles son los tamaños de las autoclaves? Una guía para elegir la capacidad adecuada para su laboratorio