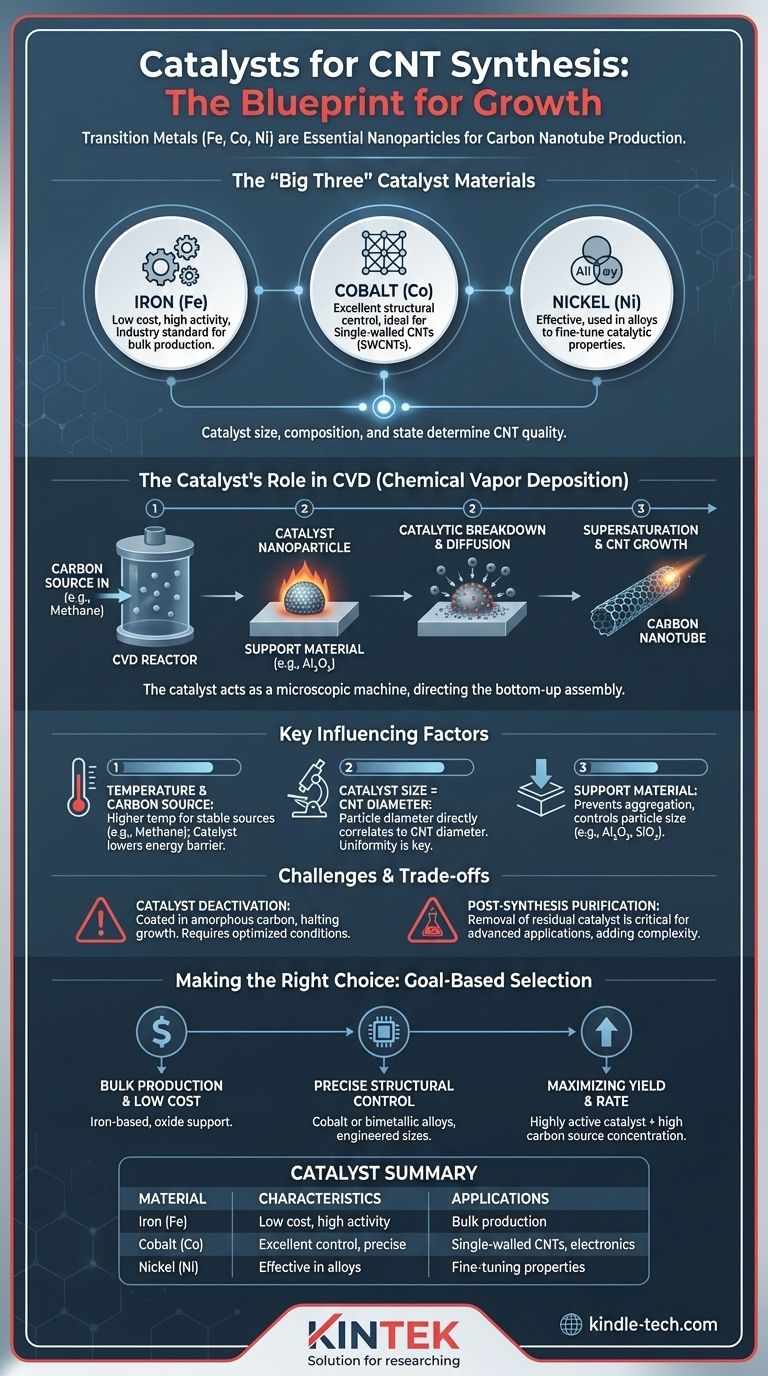

En resumen, los catalizadores más comunes y efectivos para la síntesis de nanotubos de carbono (CNT) son nanopartículas de metales de transición, específicamente hierro (Fe), cobalto (Co) y níquel (Ni). Estos metales, o sus aleaciones, son esenciales para descomponer la fuente de carbono y servir de plantilla para el crecimiento de la estructura del nanotubo en métodos ampliamente utilizados como la Deposición Química de Vapor (CVD).

El catalizador no es simplemente un ingrediente; es la semilla fundamental para el crecimiento de los CNT. Su tamaño, composición y estado determinan directamente el diámetro, la estructura y la calidad de los nanotubos de carbono resultantes, lo que convierte la selección del catalizador en la decisión más crítica en el proceso de síntesis.

El papel del catalizador en la construcción de un nanotubo

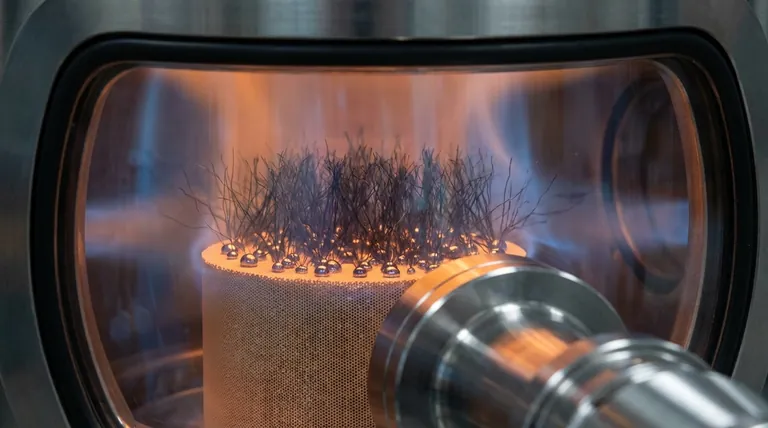

La síntesis de CNT es un proceso de construcción ascendente, y la partícula catalizadora es la máquina microscópica que dirige el ensamblaje. Esto es particularmente cierto para la Deposición Química de Vapor (CVD), el método de producción comercial dominante.

Mecanismo de crecimiento explicado

En un proceso típico de CVD, un gas que contiene carbono, como metano o etileno, se introduce en un reactor de alta temperatura.

La nanopartícula catalizadora, calentada a alta temperatura, realiza dos funciones críticas. Primero, descompone catalíticamente el gas fuente de carbono en su superficie.

Segundo, los átomos de carbono se disuelven y difunden a través de la partícula metálica. Al alcanzar la sobresaturación, el carbono precipita en una forma grafítica estable, creando la pared cilíndrica del nanotubo.

Los "tres grandes" materiales catalizadores

Aunque se han explorado muchos metales, el campo se basa constantemente en unos pocos seleccionados debido a sus propiedades únicas.

El hierro (Fe) es el catalizador más utilizado debido a su bajo costo, alta actividad catalítica y eficacia en una variedad de condiciones.

El cobalto (Co) es altamente efectivo y a menudo se usa cuando el control preciso sobre la estructura del CNT, como la producción de nanotubos de pared simple, es el objetivo principal.

El níquel (Ni) es otro catalizador eficaz, a veces utilizado en aleaciones con otros metales para ajustar las propiedades catalíticas para aplicaciones específicas.

La importancia del soporte

Las partículas catalizadoras rara vez se usan solas. Típicamente se depositan sobre un material de soporte estable y de alta superficie, como alúmina (Al₂O₃) o sílice (SiO₂).

El soporte evita que las nanopartículas catalizadoras se aglomeren (agreguen) a altas temperaturas. Esto asegura una alta densidad de sitios activos para el crecimiento de CNT y proporciona un método para controlar el tamaño inicial de las partículas catalizadoras.

Cómo las condiciones del proceso afectan al catalizador

Los parámetros operativos mencionados en la síntesis (temperatura, fuente de carbono y tiempo) no existen en el vacío. Todos se ajustan en relación con el sistema catalizador elegido.

Temperatura y fuente de carbono

Una fuente de carbono más estable como el metano requiere más energía (temperaturas más altas) para descomponerse en comparación con fuentes menos estables como el acetileno.

El papel del catalizador es reducir esta barrera energética. Un catalizador altamente activo puede permitir el uso de temperaturas más bajas o materias primas más estables, mejorando la eficiencia energética.

El tamaño del catalizador determina el diámetro del CNT

Uno de los principios más fundamentales en la síntesis de CNT es que el diámetro de la nanopartícula catalizadora se correlaciona directamente con el diámetro del CNT que crece a partir de ella.

Para lograr un lote uniforme de CNT se requiere crear una población uniforme de partículas catalizadoras en el material de soporte de antemano. Este control es un enfoque principal de la investigación de catalizadores.

Errores comunes y compensaciones

Aunque son esenciales, los catalizadores también introducen desafíos significativos que deben gestionarse para producir material de alta calidad.

Desactivación del catalizador

Durante la síntesis, la partícula catalizadora puede recubrirse de carbono amorfo u otros subproductos, lo que la inactiva y detiene el crecimiento de los CNT.

Optimizar los caudales de gas, las concentraciones y la temperatura es crucial para mantener el catalizador activo el mayor tiempo posible, maximizando el rendimiento.

Purificación post-síntesis

Para la mayoría de las aplicaciones avanzadas, como en electrónica o baterías, la presencia de catalizador metálico residual es una impureza crítica que degrada el rendimiento.

Por lo tanto, a menudo se requiere un paso significativo de post-procesamiento que implica un lavado ácido agresivo para eliminar el catalizador, lo que añade complejidad y costo al proceso general.

Tomar la decisión correcta para su objetivo

El catalizador ideal depende completamente del resultado deseado, equilibrando el costo, el rendimiento y las propiedades específicas del producto final de CNT.

- Si su objetivo principal es la producción a granel al menor costo: Los catalizadores a base de hierro sobre un soporte de óxido simple son el estándar de la industria.

- Si su objetivo principal es el control estructural preciso (por ejemplo, para semiconductores): El cobalto o las aleaciones bimetálicas con tamaños de partícula cuidadosamente diseñados son la opción preferida.

- Si su objetivo principal es maximizar el rendimiento y la tasa de crecimiento: Un sistema catalizador altamente activo debe equilibrarse con altas concentraciones de fuentes de carbono, gestionando la compensación de un mayor consumo de energía.

En última instancia, comprender que la partícula catalizadora actúa como el plano para el nanotubo es la clave para controlar el proceso de síntesis.

Tabla resumen:

| Material catalizador | Características clave | Aplicaciones comunes |

|---|---|---|

| Hierro (Fe) | Bajo costo, alta actividad, estándar de la industria | Producción a granel, CNT de uso general |

| Cobalto (Co) | Excelente control estructural, preciso | CNT de pared simple, electrónica, semiconductores |

| Níquel (Ni) | Catalizador eficaz, a menudo utilizado en aleaciones | Ajuste fino de propiedades para necesidades específicas |

¿Listo para optimizar su proceso de síntesis de CNT? El sistema catalizador adecuado es el plano para el éxito. En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta pureza y consumibles, incluidos materiales catalizadores y sistemas CVD, que los investigadores y fabricantes necesitan para lograr un control preciso sobre el crecimiento de nanotubos de carbono. Deje que nuestra experiencia respalde su innovación en la ciencia de los materiales. ¡Contacte a nuestro equipo hoy mismo para discutir sus requisitos específicos!

Guía Visual

Productos relacionados

- Soportes personalizados de PTFE para obleas para laboratorios y procesamiento de semiconductores

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Electrodo de disco giratorio (disco de anillo) RRDE / compatible con PINE, ALS japonés, Metrohm suizo de carbono vítreo platino

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

La gente también pregunta

- ¿Cómo contribuye un portaelectrodos de PTFE personalizado a la precisión de las pruebas de inmersión? Garantice un análisis preciso del acero

- ¿Cómo se debe almacenar una cesta de limpieza de PTFE cuando no se usa? Maximice la vida útil y evite la contaminación

- ¿Cómo se deben limpiar el soporte de electrodos de PTFE y sus componentes después de su uso? Una guía paso a paso para prevenir la contaminación

- ¿Por qué se selecciona el PTFE de alta pureza como portamuestras para las pruebas de corrosión de aleaciones de circonio? Obtenga una precisión de datos inigualable

- ¿De qué materiales están hechos los portamuestras? Diseñados con PTFE y PEEK para la pureza