En su esencia, el desafío de producir grafeno es la inmensa dificultad de lograr tres objetivos contradictorios a la vez: alta calidad, gran escala y bajo costo. Si bien existen varios métodos, ninguno satisface actualmente los tres requisitos, lo que obliga a los productores a realizar importantes compensaciones según la aplicación final.

El problema central en la producción de grafeno es un conflicto fundamental entre los métodos de fabricación. Las técnicas que producen grafeno prístino y de alta calidad son difíciles de escalar y costosas, mientras que los métodos capaces de producción en masa a menudo resultan en material con defectos significativos y menor rendimiento.

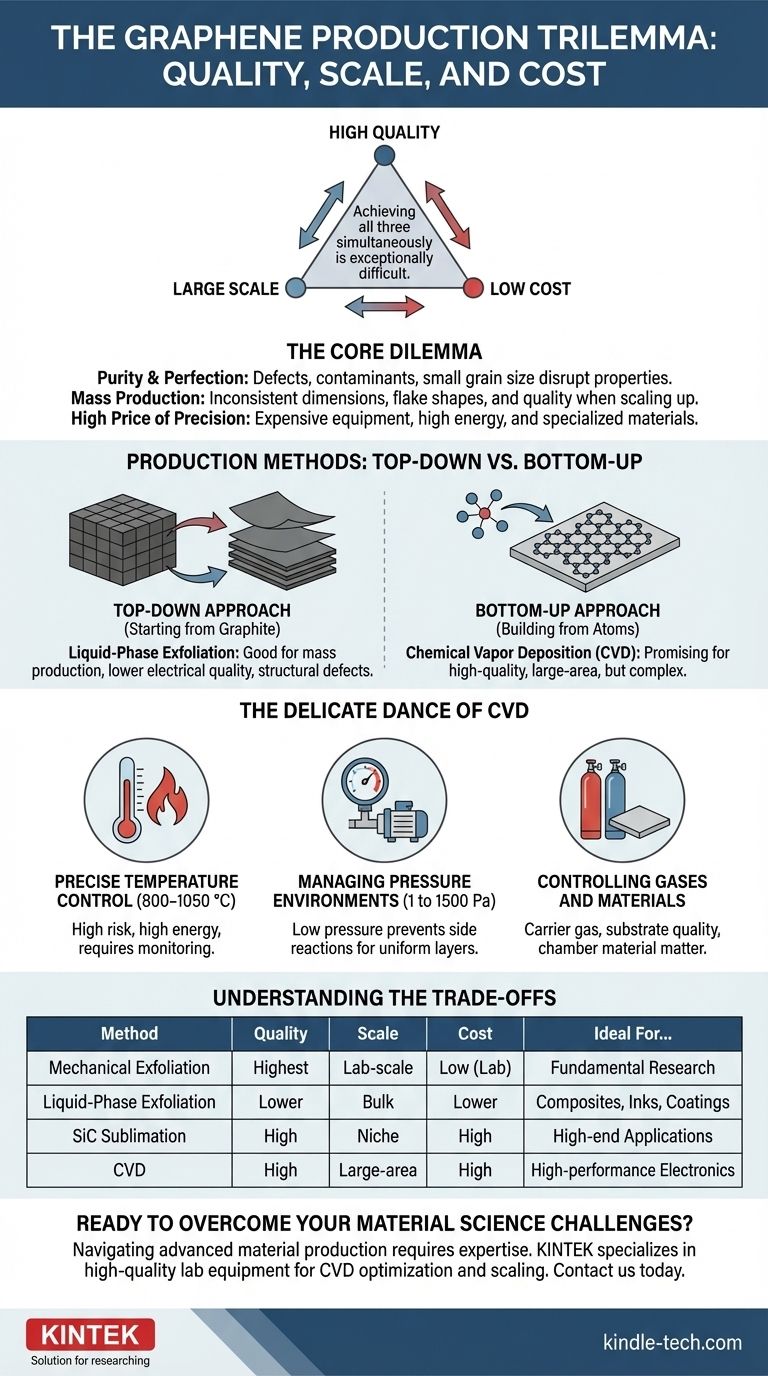

El dilema central: calidad, escala y costo

La promesa del grafeno se basa en su estructura de celosía perfecta, de una sola capa atómica. Cualquier desviación de este estado ideal compromete sus notables propiedades. Los desafíos de producción principales giran en torno a mantener esta perfección durante la fabricación.

Lograr pureza y perfección

La calidad del grafeno se define por su integridad estructural. Los defectos, los contaminantes y el pequeño tamaño de grano interrumpen el flujo de electrones y debilitan el material. Producir una lámina uniforme de una sola capa con un gran tamaño de grano y cero defectos es el objetivo final, pero sigue siendo un obstáculo técnico excepcionalmente difícil.

El desafío de la producción en masa

Los métodos que funcionan perfectamente en un laboratorio a menudo fallan cuando se escalan para uso industrial. Las técnicas actuales producen grafeno con dimensiones, formas de escama y calidad general inconsistentes. La verdadera producción en masa requiere un proceso confiable y repetible que entregue constantemente material de alta calidad, un objetivo que ha resultado difícil de alcanzar.

El alto precio de la precisión

Incluso cuando se puede producir grafeno de alta calidad, el costo a menudo es prohibitivo. Métodos como la sublimación de carburo de silicio (SiC) o la deposición química de vapor (CVD) altamente controlada requieren equipos costosos, alto consumo de energía y materiales especializados, lo que hace que el grafeno resultante sea demasiado costoso para muchas aplicaciones comerciales.

Métodos de producción: "De arriba hacia abajo" vs. "De abajo hacia arriba"

La producción de grafeno se divide ampliamente en dos enfoques estratégicos, cada uno con su propio conjunto de desafíos.

El enfoque "de arriba hacia abajo": Partiendo del grafito

Este método implica separar capas de grafeno del grafito a granel.

La exfoliación en fase líquida es la técnica principal aquí. Es adecuada para la producción en masa y puede generar grandes cantidades de escamas de grafeno. Sin embargo, el proceso a menudo produce material con menor calidad eléctrica y defectos estructurales, lo que lo hace inadecuado para la electrónica de alto rendimiento.

El enfoque "de abajo hacia arriba": Construyendo a partir de átomos

Esta estrategia implica ensamblar grafeno átomo por átomo sobre un sustrato.

La deposición química de vapor (CVD) es el método "de abajo hacia arriba" líder y es ampliamente considerado como la técnica más prometedora para producir grafeno de alta calidad y gran área adecuado para uso industrial. Sin embargo, su complejidad es su principal desafío.

La delicada danza de la deposición química de vapor (CVD)

Si bien la CVD es el método más capaz para la producción a escala industrial, es un proceso complicado y delicado que requiere una precisión extrema. El éxito depende de gestionar cuidadosamente varias condiciones físicas interdependientes.

Control preciso de la temperatura

El proceso de CVD generalmente opera a temperaturas muy altas, que oscilan entre 800 y 1050 °C. Si bien las temperaturas más altas pueden aumentar las tasas de reacción, también introducen mayores riesgos, exigen más energía y requieren una monitorización cuidadosa para garantizar la calidad de la capa de grafeno.

Gestión de entornos de presión

La mayoría de los sistemas de CVD utilizan baja presión (LPCVD), de 1 a 1500 Pa. Este entorno de baja presión es crítico para prevenir reacciones secundarias no deseadas y depositar una capa de grafeno más uniforme y homogénea en todo el sustrato.

Control de gases y materiales

La calidad final del grafeno también depende en gran medida de otras variables. El gas portador específico utilizado, la calidad del sustrato (a menudo cobre) e incluso el material de la propia cámara de reacción, todos juegan un papel importante y deben ser controlados meticulosamente.

Comprendiendo las compensaciones

Ningún método de producción es universalmente superior. La elección siempre está dictada por la aplicación prevista y los compromisos aceptables en calidad, escala y costo.

Exfoliación mecánica

Este método a escala de laboratorio produce las escamas de grafeno de la más alta calidad. Es perfecto para la investigación fundamental, pero es completamente inadecuado para cualquier forma de producción en masa.

Exfoliación en fase líquida

Esta técnica es la herramienta principal para aplicaciones a granel. Es ideal para producir grandes cantidades de grafeno para usar en compuestos, tintas y recubrimientos donde las propiedades eléctricas prístinas no son la prioridad.

Sublimación de SiC

Este proceso crea grafeno de alta calidad directamente sobre una oblea de carburo de silicio. Sin embargo, el costo extremadamente alto del sustrato y del proceso en sí limita su uso a aplicaciones de nicho y de alta gama.

Deposición química de vapor (CVD)

La CVD representa el mejor camino hacia aplicaciones de alto rendimiento y gran área, como electrodos transparentes y electrónica avanzada. Sus principales inconvenientes son la complejidad del proceso y los costos asociados.

Tomando la decisión correcta para su objetivo

El método de producción óptimo se define por su objetivo final.

- Si su enfoque principal es la investigación fundamental: La exfoliación mecánica sigue siendo el estándar de oro para producir muestras casi perfectas para el estudio científico.

- Si su enfoque principal son los compuestos industriales o tintas de gran volumen: La exfoliación en fase líquida proporciona la escala necesaria a un costo razonable, sacrificando la calidad prístina.

- Si su enfoque principal es la electrónica de alto rendimiento o las películas de gran área: La deposición química de vapor (CVD) es el único camino viable, que requiere una inversión significativa en el control y la optimización del proceso.

En última instancia, cerrar la brecha entre el potencial del grafeno y su adopción generalizada depende de dominar la compleja interacción entre la calidad de la producción, la escala y el costo.

Tabla resumen:

| Desafío | Problema clave | Método(s) de producción común(es) |

|---|---|---|

| Lograr alta calidad | Defectos, contaminantes y pequeño tamaño de grano comprometen las propiedades. | Exfoliación mecánica, CVD, Sublimación de SiC |

| Escalar la producción | Dimensiones, formas de escama y calidad inconsistentes al pasar del laboratorio a la industria. | Exfoliación en fase líquida, CVD |

| Reducir el costo | Equipos costosos, alto consumo de energía y materiales especializados elevan el precio. | Exfoliación en fase líquida (menor costo, menor calidad) |

| Selección del método | Equilibrar calidad, escala y costo según la aplicación final. | Todos los métodos implican compensaciones significativas |

¿Listo para superar sus desafíos en ciencia de materiales?

Navegar por las complejidades de la producción de materiales avanzados requiere experiencia y equipos de precisión. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a las exigentes necesidades de los laboratorios modernos.

Ya sea que esté optimizando un proceso de CVD para la síntesis de grafeno o escalando la producción para aplicaciones industriales, nuestras soluciones están diseñadas para mejorar su investigación y desarrollo, mejorar el control de procesos y ayudarlo a lograr resultados más consistentes y confiables.

Contáctenos hoy para discutir cómo KINTEK puede satisfacer las necesidades específicas de su laboratorio y ayudarlo a superar los límites de la ciencia de materiales.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza