En esencia, la sinterización cerámica es un tratamiento térmico de alta temperatura que transforma un polvo cerámico compactado en un objeto denso y sólido. Este proceso ocurre por debajo del punto de fusión del material y funciona fusionando partículas individuales, reduciendo drásticamente la porosidad y aumentando la densidad, resistencia y durabilidad general del material.

La sinterización no es simplemente un proceso de calentamiento; es una transformación microestructural controlada. Su propósito fundamental es eliminar los espacios vacíos entre las partículas de polvo, creando un cuerpo sólido y monolítico con propiedades ingenieriles muy superiores a las del material suelto original.

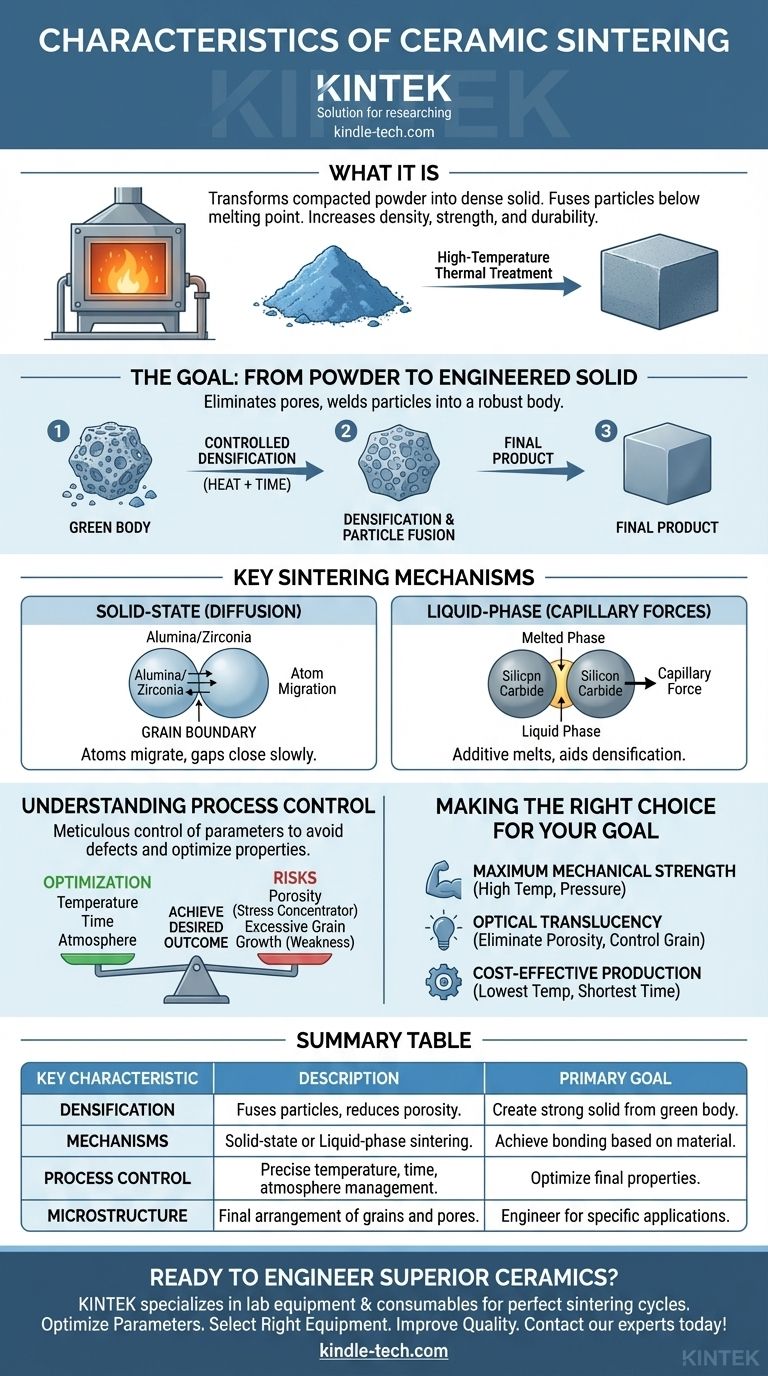

El objetivo: del polvo al sólido diseñado

La sinterización es el paso crítico que convierte una forma frágil y poco compacta en un producto final robusto. Todo el proceso está diseñado para lograr una densificación controlada.

El punto de partida: el "cuerpo verde"

Antes de la sinterización, el polvo cerámico se mezcla con un aglutinante y se prensa para darle la forma deseada. Este objeto inicial y frágil se conoce como "cuerpo verde". Tiene la forma correcta, pero carece de una resistencia mecánica significativa.

La transformación primaria: densificación

Durante la sinterización, la alta temperatura proporciona la energía para que los átomos se muevan entre las partículas. Esta migración de material llena los poros (espacios vacíos) entre las partículas, lo que hace que todo el objeto se encoga y se vuelva más denso.

El mecanismo: fusión de partículas

A medida que las partículas se fusionan, los límites entre ellas (límites de grano) se desplazan y crecen. Este proceso suelda el polvo en una masa sólida, formando un cuerpo policristalino denso con una cierta resistencia y las propiedades finales deseadas.

Mecanismos clave de sinterización

La forma en que se fusionan las partículas no es universal; depende del material cerámico y del objetivo de fabricación. Los dos métodos principales son la sinterización en fase sólida y en fase líquida.

Sinterización en fase sólida: difusión en acción

En materiales como la zirconia y la alúmina, la sinterización ocurre completamente en estado sólido. Los átomos migran a través de los límites de las partículas en contacto mediante un proceso llamado difusión, cerrando lentamente los huecos entre ellas.

Sinterización en fase líquida: ayudando al proceso

Para cerámicas más difíciles de densificar, como el carburo de silicio, se utiliza una pequeña cantidad de un aditivo. A la temperatura de sinterización, este aditivo se funde y forma una fase líquida que humedece las partículas cerámicas, uniéndolas mediante fuerzas capilares y acelerando la densificación.

La microestructura resultante

La disposición final de los granos y los poros es la microestructura del material, que dicta sus propiedades. Por ejemplo, la sinterización transforma la estructura cristalina de la zirconia en un estado extremadamente duro y denso, lo que la hace ideal para herramientas de corte e implantes dentales.

Comprensión del control del proceso

No se garantiza el logro del resultado deseado. La sinterización es un acto de equilibrio en el que los parámetros del proceso deben controlarse meticulosamente para evitar defectos.

La importancia de la optimización

Las propiedades físicas finales de cualquier producto cerámico son el resultado directo de un ciclo de sinterización optimizado. Los parámetros clave como la temperatura, la velocidad de calentamiento, el tiempo de mantenimiento y la atmósfera se gestionan cuidadosamente para lograr la densidad y el tamaño de grano deseados.

El problema de la porosidad

Si bien el objetivo principal suele ser eliminar la porosidad para obtener la máxima resistencia, algunas aplicaciones pueden requerir un nivel específico de porosidad controlada. La porosidad incontrolada o residual actúa como un concentrador de tensiones y es una fuente común de fallas mecánicas.

El riesgo de un crecimiento excesivo del grano

Si la temperatura es demasiado alta o el tiempo de sinterización es demasiado largo, los granos cerámicos pueden crecer demasiado. Si bien esto reduce la porosidad, los granos excesivamente grandes a veces pueden debilitar el material final, creando un compromiso crítico entre densidad y resistencia.

Tomar la decisión correcta para su objetivo

El enfoque específico de la sinterización siempre está dictado por las propiedades deseadas del producto final.

- Si su enfoque principal es la máxima resistencia mecánica: Utilizará condiciones diseñadas para lograr una densificación casi completa, a menudo requiriendo altas temperaturas y, a veces, presión externa.

- Si su enfoque principal es la translucidez óptica: Debe lograr una eliminación casi total de la porosidad y controlar el tamaño de grano con extrema precisión, ya que cualquier poro dispersará la luz.

- Si su enfoque principal es la producción en masa rentable: Optimizará para la temperatura más baja y el tiempo más corto que cumpla de manera confiable con las especificaciones mínimas de rendimiento para productos como baldosas cerámicas o sanitarios.

Al controlar estos factores, la sinterización se convierte en una herramienta poderosa para diseñar materiales cerámicos que cumplan con demandas de rendimiento precisas.

Tabla resumen:

| Característica clave | Descripción | Objetivo principal |

|---|---|---|

| Densificación | Fusiona partículas de polvo, reduce la porosidad y aumenta la densidad. | Crear un objeto sólido y resistente a partir de un "cuerpo verde" frágil. |

| Mecanismos | Sinterización en fase sólida (difusión) o en fase líquida (fuerzas capilares). | Lograr la unión según el material (p. ej., alúmina frente a carburo de silicio). |

| Control del proceso | Gestión precisa de la temperatura, el tiempo y la atmósfera. | Optimizar las propiedades finales como la resistencia, la translucidez o la porosidad. |

| Microestructura | La disposición final de los granos y los poros dicta las propiedades del material. | Diseñar cerámicas para aplicaciones específicas (p. ej., implantes dentales, herramientas de corte). |

¿Listo para diseñar cerámicas superiores?

El control preciso del proceso de sinterización es fundamental para lograr las propiedades objetivo de su material, ya sea la máxima resistencia, la translucidez óptica o la producción rentable. En KINTEK, nos especializamos en el equipo de laboratorio y los consumibles necesarios para perfeccionar sus ciclos de sinterización cerámica.

Nuestra experiencia le ayuda a:

- Optimizar los parámetros de sinterización: Logre el equilibrio perfecto de densidad y tamaño de grano.

- Seleccionar el equipo adecuado: Desde hornos hasta sistemas de control de atmósfera.

- Mejorar la calidad del producto: Minimice defectos como la porosidad incontrolada o el crecimiento excesivo del grano.

Deje que KINTEK sea su socio en el desarrollo de componentes cerámicos de alto rendimiento. Contacte hoy mismo a nuestros expertos para analizar sus necesidades específicas de laboratorio y descubrir las soluciones adecuadas para su investigación y producción.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es la función principal de los tubos de cuarzo en la síntesis de electrolitos de haluro? Garantiza la pureza y la estequiometría precisa

- ¿Qué sucede cuando se calienta el cuarzo? Una guía sobre sus transiciones de fase críticas y usos

- ¿Cuál es el papel de un horno tubular en el tratamiento térmico de electrolitos de argirodita? Domina la conductividad iónica

- ¿Cómo garantiza un horno tubular industrial las condiciones de proceso requeridas para los dispositivos experimentales de fluidos supercríticos?