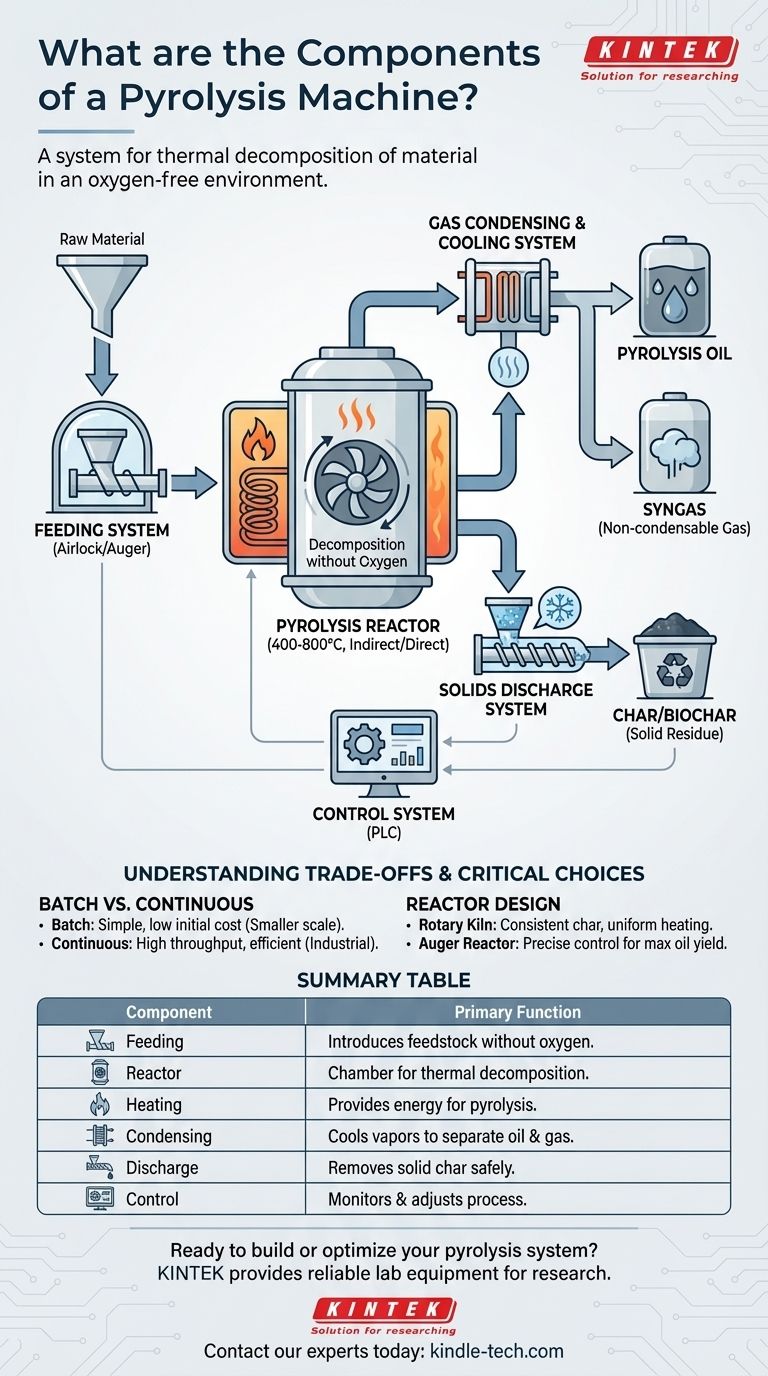

En esencia, una máquina de pirólisis es un sistema de componentes integrados diseñado para descomponer térmicamente material en un ambiente libre de oxígeno. Los componentes principales incluyen un sistema de alimentación hermético, un reactor central, un sistema de calentamiento externo, un sistema de condensación y enfriamiento de gas para separar líquidos y gases, y un sistema de descarga para el carbón sólido.

Una máquina de pirólisis no es solo una pieza de equipo, sino toda una línea de proceso. Comprender cómo funciona e interactúa cada componente es la clave para controlar el proceso, garantizar la seguridad y obtener los productos finales deseados, ya sean aceite, gas o carbón.

Los Componentes Centrales: Un Desglose Paso a Paso

Un sistema de pirólisis se puede entender siguiendo la trayectoria del material desde la materia prima hasta los productos terminados. Cada etapa es gestionada por un conjunto específico de componentes con una función crítica.

El Sistema de Alimentación: Controlando la Entrada

El sistema de alimentación introduce la materia prima en el reactor. Su trabajo más crítico es hacerlo sin permitir que oxígeno ingrese al sistema, ya que el oxígeno causaría combustión en lugar de pirólisis.

Los diseños comunes incluyen alimentadores de tornillo (sinfines) sellados o válvulas de esclusa de doble compuerta. Para una operación continua, la fiabilidad de este componente es primordial para mantener la estabilidad y seguridad del proceso.

El Reactor de Pirólisis: El Corazón del Proceso

El reactor es la cámara sellada donde se calienta el material y ocurre la descomposición química. El diseño del reactor es el factor más importante que determina la eficiencia del sistema y las características de los productos finales.

Existen diferentes tipos, cada uno con propiedades únicas de transferencia de calor y manipulación de materiales. Los diseños comunes incluyen hornos rotatorios, que hacen girar el material para un calentamiento uniforme, y reactores de sinfín, que utilizan un tornillo para transportar el material a través de un tubo calentado.

El Sistema de Calentamiento: Impulsando la Reacción

El sistema de calentamiento proporciona la energía necesaria para llevar la materia prima a las temperaturas de pirólisis, típicamente entre 400 °C y 800 °C. Este sistema es distinto del reactor en sí.

El calentamiento puede ser indirecto, donde la cámara del reactor se calienta desde el exterior, o directo, donde se pasan gases calientes u otros medios a través del material. El calor a menudo se genera quemando una porción del gas de síntesis (syngas) no condensable producido por el proceso, creando un ciclo autosostenible.

El Sistema de Condensación y Enfriamiento de Gas: Capturando el Valor

A medida que el material se descompone, libera una mezcla caliente de vapores y gases. Esta corriente se dirige a un sistema de condensación y enfriamiento.

Aquí, los intercambiadores de calor u otros mecanismos de enfriamiento reducen la temperatura de la corriente de gas. Esto hace que los vapores de hidrocarburos más pesados y de cadena larga se condensen en un líquido (aceite de pirólisis), mientras que los gases más ligeros y no condensables (gas de síntesis) permanecen en estado gaseoso. Esta separación es crucial para la recuperación del producto.

El Sistema de Descarga de Sólidos: Manejo del Subproducto

El residuo sólido que queda después de la pirólisis, conocido como carbón (char) o biochar, debe retirarse del reactor.

Al igual que el sistema de alimentación, el sistema de descarga debe estar sellado para evitar que el carbón caliente entre en contacto con el oxígeno, lo que provocaría su ignición. Esto a menudo se logra con un transportador de tornillo enfriado que transporta el carbón a un contenedor de recolección sellado.

El Sistema de Control: El Cerebro de la Operación

Las plantas de pirólisis modernas se rigen por un Controlador Lógico Programable (PLC). Este sistema monitorea y ajusta una red de sensores que miden temperatura, presión y caudales.

Un sistema de control eficaz es esencial para garantizar la seguridad operativa, mantener una calidad de producto constante y optimizar la eficiencia energética.

Comprender las Compensaciones y las Decisiones Críticas

Simplemente enumerar los componentes no es suficiente; la elección e integración de estas partes implican compensaciones significativas que dictan el rendimiento y el costo del sistema.

Sistemas por Lotes vs. Continuos

Un sistema por lotes (batch) es más simple y tiene un costo inicial menor. Se carga, se ejecuta el proceso, se deja enfriar y se descarga. Esto es adecuado para operaciones a menor escala o investigación.

Un sistema continuo ofrece un rendimiento mucho mayor y una mayor eficiencia, pero es mecánicamente más complejo y requiere una inversión de capital significativa. Los sistemas de alimentación y descarga son mucho más críticos y sofisticados en un diseño continuo.

Diseño del Reactor y Transferencia de Calor

La elección del reactor impacta directamente en el producto final. Un horno rotatorio proporciona una excelente mezcla y calentamiento uniforme, lo cual es ideal para producir un carbón consistente.

Un reactor de sinfín ofrece un control preciso sobre el tiempo de residencia (cuánto tiempo permanece el material al calor), que se puede manipular para maximizar el rendimiento del aceite líquido. Una transferencia de calor ineficiente en cualquier diseño conduce a una pirólisis incompleta y productos de menor calidad.

Seguridad y Control de Emisiones

La pirólisis produce gas de síntesis inflamable, que debe gestionarse con cuidado. Un sistema de seguridad robusto incluye válvulas de alivio de presión y una antorcha de emergencia para quemar de forma segura el exceso de gas.

Además, cualquier gas de síntesis no condensado que no se utilice para calefacción debe gestionarse adecuadamente. Esto puede implicar quemarlo en una antorcha o pasarlo a través de equipos de control de emisiones (un "lavador") para cumplir con las regulaciones ambientales.

Selección de Componentes para su Objetivo

La elección de los componentes de pirólisis debe estar impulsada enteramente por su objetivo principal.

- Si su enfoque principal es maximizar el rendimiento de aceite líquido: Necesita un sistema con calentamiento rápido y una unidad de condensación eficiente y de enfriamiento rápido para capturar los vapores antes de que se descompongan más.

- Si su enfoque principal es producir biochar de alta calidad: Debe priorizar un reactor que permita tasas de calentamiento más lentas y tiempos de residencia más largos, como un horno rotatorio.

- Si su enfoque principal es el procesamiento de residuos industriales de alto rendimiento: Un sistema continuo totalmente automatizado con un reactor de sinfín u horno robusto es el único camino viable.

- Si su enfoque principal es la simplicidad operativa y un menor costo de capital: Un sistema de tipo lote con un reactor de lecho fijo o de tambor simple es el enfoque más sencillo y económico.

Al comprender que una máquina de pirólisis es un sistema orientado a objetivos, puede evaluar y seleccionar la configuración correcta para lograr sus objetivos químicos o comerciales específicos.

Tabla Resumen:

| Componente | Función Principal | Característica Clave |

|---|---|---|

| Sistema de Alimentación | Introduce la materia prima sin oxígeno | Alimentadores de tornillo sellados o válvulas de esclusa |

| Reactor | Cámara para la descomposición térmica | Diseño de horno rotatorio o sinfín para transferencia de calor |

| Sistema de Calentamiento | Proporciona energía para la pirólisis (400-800°C) | Indirecto o directo; a menudo utiliza gas de síntesis |

| Sistema de Condensación | Enfría los vapores para separar aceite y gas | Intercambiadores de calor para un enfriamiento eficiente |

| Sistema de Descarga | Retira el carbón sólido de forma segura | Transportador de tornillo enfriado para prevenir la ignición |

| Sistema de Control (PLC) | Monitorea y ajusta los parámetros del proceso | Asegura la seguridad, calidad y eficiencia |

¿Listo para construir u optimizar su sistema de pirólisis? Los componentes correctos son críticos para lograr su rendimiento de producto objetivo, ya sea biochar de alta calidad, máximo aceite líquido o procesamiento de residuos de alto rendimiento. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles confiables para la investigación y el desarrollo de pirólisis. Nuestra experiencia puede ayudarle a seleccionar la configuración perfecta para sus objetivos químicos o comerciales específicos. ¡Contacte a nuestros expertos hoy mismo para discutir su proyecto y asegurar la seguridad y eficiencia operativa!

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

La gente también pregunta

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental