En resumen, el craqueo térmico requiere altas temperaturas y presiones controladas. El proceso opera sometiendo moléculas de hidrocarburos grandes a suficiente energía térmica para romperlas. Las condiciones típicas oscilan entre 450 °C y más de 900 °C (840 °F y 1650 °F), con presiones que varían desde casi atmosféricas hasta altas, dependiendo del objetivo específico del proceso de craqueo.

El principio fundamental no se trata solo del calor, sino del control. El craqueo térmico es la aplicación precisa de energía térmica para romper los enlaces carbono-carbono, transformando hidrocarburos grandes de bajo valor en productos más pequeños y de mayor valor como componentes de gasolina y olefinas ligeras. Las condiciones exactas son una función cuidadosamente calibrada de la materia prima y el producto deseado.

El Principio Fundamental: Romper los Enlaces de Carbono con Calor

El craqueo térmico es uno de los procesos más antiguos y fundamentales en el refino de petróleo. Funciona sin catalizadores, basándose únicamente en la energía térmica para iniciar la descomposición química de las moléculas.

¿Qué es el Craqueo Térmico?

El craqueo térmico es un proceso que descompone moléculas de hidrocarburos grandes y complejas que se encuentran en el petróleo crudo en otras más pequeñas y útiles. Esto ocurre cuando la materia prima se calienta a una temperatura lo suficientemente alta como para provocar la ruptura de los enlaces carbono-carbono.

El proceso sigue un mecanismo de radicales libres. El calor inicial proporciona la energía de activación necesaria para romper un enlace, creando radicales libres altamente reactivos. Estos radicales desencadenan una reacción en cadena, propagándose a través de la materia prima hasta que se forman moléculas pequeñas y estables.

El Papel Crítico de la Temperatura

La temperatura es el principal impulsor del craqueo térmico. Proporciona directamente la energía necesaria para romper los fuertes enlaces C-C y C-H.

Diferentes rangos de temperatura producen diferentes resultados. Las temperaturas moderadas (450–750 °C) se utilizan a menudo en procesos como el visbreaking o el coquización, mientras que son necesarias temperaturas mucho más altas (superiores a 800 °C) para producir olefinas ligeras como el eteno.

La Influencia de la Presión

La presión determina la fase de los hidrocarburos (líquida o vapor) e influye en la velocidad y el tipo de reacciones que ocurren.

Las altas presiones pueden mantener la materia prima en fase líquida y se utilizan en métodos de craqueo térmico más antiguos para producir gasolina. Por el contrario, las bajas presiones de hidrocarburos, a menudo logradas diluyendo la materia prima con vapor, se utilizan para maximizar el rendimiento de gases valiosos como el etileno y el propileno al suprimir las reacciones secundarias.

El Impacto del Tiempo de Residencia

El tiempo de residencia es la duración durante la cual la materia prima se mantiene a la temperatura de craqueo. Es una variable crítica que funciona en conjunto con la temperatura.

Un tiempo de residencia más largo aumenta la conversión general de la materia prima. Sin embargo, si es demasiado largo, puede provocar un "sobrecraqueo", donde incluso las moléculas pequeñas deseadas se descomponen aún más, formando coque y gases ligeros excesivos.

Procesos Industriales Clave de Craqueo Térmico

Los principios generales del craqueo térmico se aplican en varios procesos industriales distintos, cada uno con condiciones finamente ajustadas para lograr un resultado específico.

Craqueo con Vapor: El Corazón de la Producción de Olefinas

El objetivo del craqueo con vapor es producir olefinas ligeras (alquenos), principalmente etileno y propileno, que son los bloques de construcción para plásticos y otros productos químicos.

Las condiciones son extremas: temperaturas muy altas de 800–900 °C (1470–1650 °F), tiempos de residencia muy cortos (fracciones de segundo) y baja presión parcial de hidrocarburos. Esta baja presión se logra mezclando la materia prima (como nafta o etano) con vapor antes de que ingrese al horno.

Coquización: Mejora de Residuos Pesados

Los procesos de coquización toman el residuo más pesado y de menor valor del proceso de destilación y lo convierten en productos líquidos más valiosos y coque de petróleo sólido.

Las condiciones son menos severas que el craqueo con vapor. Las temperaturas son más bajas, alrededor de 480–520 °C (900–970 °F), pero el tiempo de residencia es mucho más largo, lo que permite que procedan las complejas reacciones de craqueo y polimerización, formando finalmente coque.

Comprensión de las Compensaciones y Desafíos

Optimizar un proceso de craqueo térmico requiere equilibrar factores en competencia. El éxito se mide no solo por lo que se produce, sino también por lo que se evita.

La Inevitabilidad de la Formación de Coque

El coque, un depósito duro, sólido y rico en carbono, es un subproducto inevitable del craqueo térmico. Se forma a partir de reacciones secundarias complejas y recubre el interior de los tubos del reactor y el equipo.

Este ensuciamiento reduce la eficiencia de la transferencia de calor y puede eventualmente obstruir el reactor, forzando un costoso paro para limpieza o "descoquización". Las condiciones en el craqueo con vapor (alta temperatura, baja presión) están diseñadas específicamente para minimizar este efecto.

Selectividad del Producto frente a la Conversión

Existe una compensación clásica de ingeniería entre la conversión y la selectividad.

- Conversión es el porcentaje de la materia prima que se descompone con éxito.

- Selectividad es el porcentaje de la materia prima convertida que se convierte en el producto deseado.

Buscar una mayor conversión aumentando la temperatura o el tiempo de residencia a menudo disminuye la selectividad, ya que los productos deseables pueden craquearse aún más en gases ligeros y coque de menor valor.

Flexibilidad de la Materia Prima y su Impacto

Las condiciones ideales de craqueo dependen en gran medida de la materia prima. Las materias primas más ligeras como el etano se craquean fácilmente para producir un alto rendimiento de etileno.

Las materias primas más pesadas como el gasóleo o el residuo atmosférico son más complejas. Requieren diferentes condiciones y producen una gama de productos mucho más amplia, lo que hace que el proceso sea más difícil de controlar y optimizar.

Adaptar las Condiciones de Craqueo a su Objetivo

Las condiciones óptimas para el craqueo térmico no son un conjunto único de números, sino una estrategia adaptada a un objetivo económico y químico específico.

- Si su enfoque principal es maximizar las olefinas ligeras (etileno, propileno): Necesita las condiciones extremas del craqueo con vapor: temperaturas muy altas (más de 800 °C), presiones parciales de hidrocarburos bajas y tiempos de residencia extremadamente cortos.

- Si su enfoque principal es mejorar residuos pesados de bajo valor: Necesita la temperatura moderada y las condiciones de tiempo de residencia más largas de un proceso de coquización para permitir la descomposición térmica controlada en líquidos valiosos y coque sólido.

- Si su enfoque principal es minimizar los subproductos no deseados: El control cuidadoso del tiempo de residencia y el uso de dilución con vapor son fundamentales para suprimir las reacciones secundarias que conducen a una formación excesiva de coque.

En última instancia, las condiciones para el craqueo térmico son un acto de equilibrio preciso entre temperatura, presión y tiempo, diseñado para descomponer moléculas específicas en los productos más valiosos posibles.

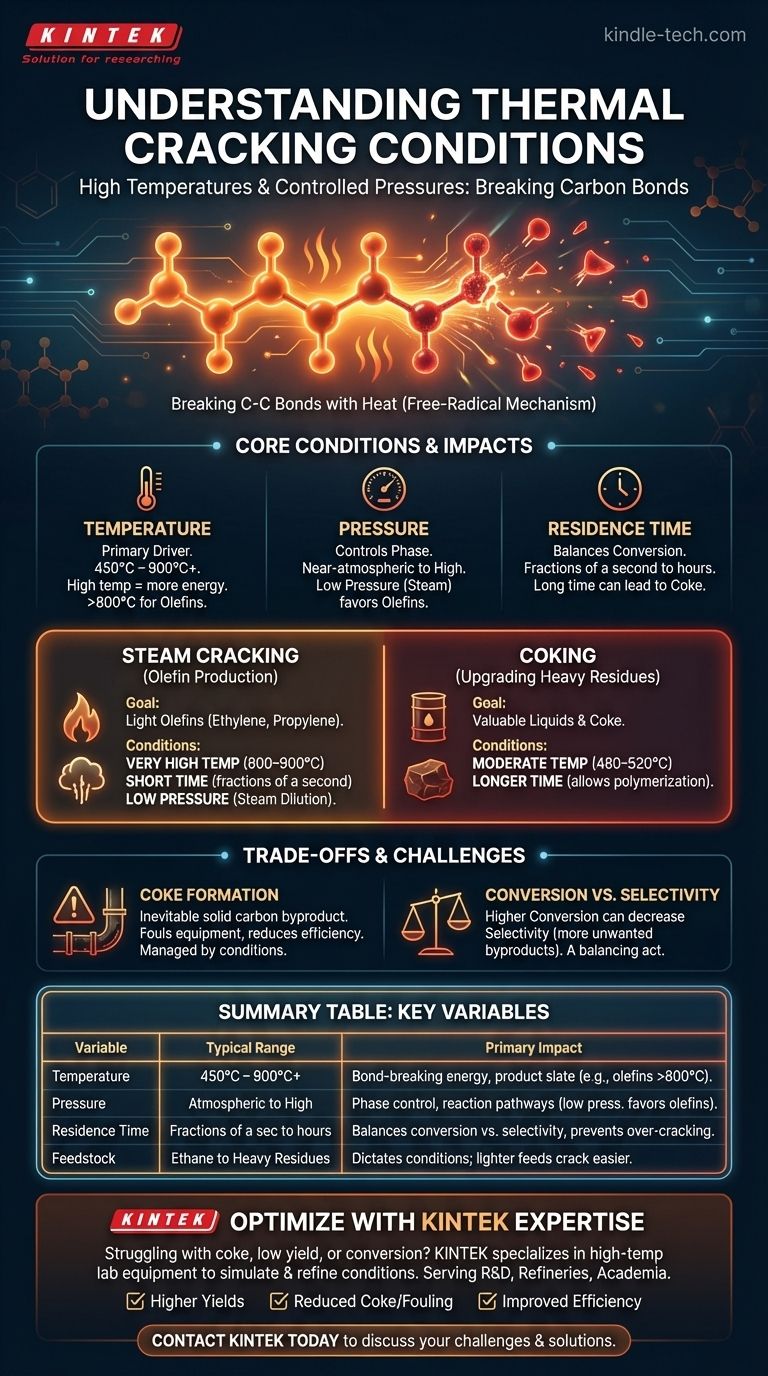

Tabla Resumen:

| Variable | Rango Típico | Impacto Principal |

|---|---|---|

| Temperatura | 450 °C – 900 °C+ | Determina la energía de ruptura de enlaces y la gama de productos (p. ej., las olefinas requieren >800 °C) |

| Presión | Casi atmosférica a Alta | Controla la fase (líquida/vapor) y las vías de reacción; la baja presión favorece las olefinas |

| Tiempo de Residencia | Fracciones de segundo a horas | Equilibra la conversión frente a la selectividad; previene el sobrecraqueo y la formación de coque |

| Materia Prima | Etano a Residuos Pesados | Dicta las condiciones requeridas; los materiales más ligeros se craquean más fácilmente hacia los productos objetivo |

Optimice su Proceso de Craqueo Térmico con la Experiencia de KINTEK

¿Tiene problemas con la formación de coque, el bajo rendimiento o la conversión ineficiente de hidrocarburos? KINTEK se especializa en equipos de laboratorio y consumibles de alta temperatura diseñados para simular y refinar las condiciones de craqueo térmico. Nuestros reactores, hornos y herramientas analíticas le ayudan a controlar con precisión la temperatura, la presión y el tiempo de residencia, lo que le permite maximizar la selectividad del producto y minimizar el tiempo de inactividad.

Damos servicio a:

- Laboratorios de I+D que desarrollan nuevos catalizadores o procesos de craqueo

- Refinerías que optimizan las operaciones de craqueo térmico existentes

- Instituciones académicas que investigan la conversión de hidrocarburos

Permítanos ayudarle a lograr:

✅ Mayores rendimientos de productos valiosos (p. ej., etileno, gasolina)

✅ Reducción de la formación de coque y el ensuciamiento de los equipos

✅ Mejora de la eficiencia del proceso y ahorro de costes

Contacte con KINTEK hoy mismo para discutir sus desafíos de craqueo térmico y descubrir cómo nuestras soluciones pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de mufla de 1700℃ para laboratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Qué tan caliente es un horno mufla en grados Celsius? Una guía de rangos de temperatura de 800 °C a 1800 °C

- ¿Cuál es el principio del horno mufla? Lograr un calentamiento puro, preciso y a alta temperatura

- ¿Cuál es el rango de temperatura de un horno mufla de laboratorio? Encuentre el modelo adecuado para las necesidades de su laboratorio

- ¿Cuál es la diferencia entre un horno de laboratorio y un horno de mufla? Una guía para aplicaciones de temperatura

- ¿Cuál es el rango de temperatura de un horno mufla? Elija la temperatura adecuada para su laboratorio