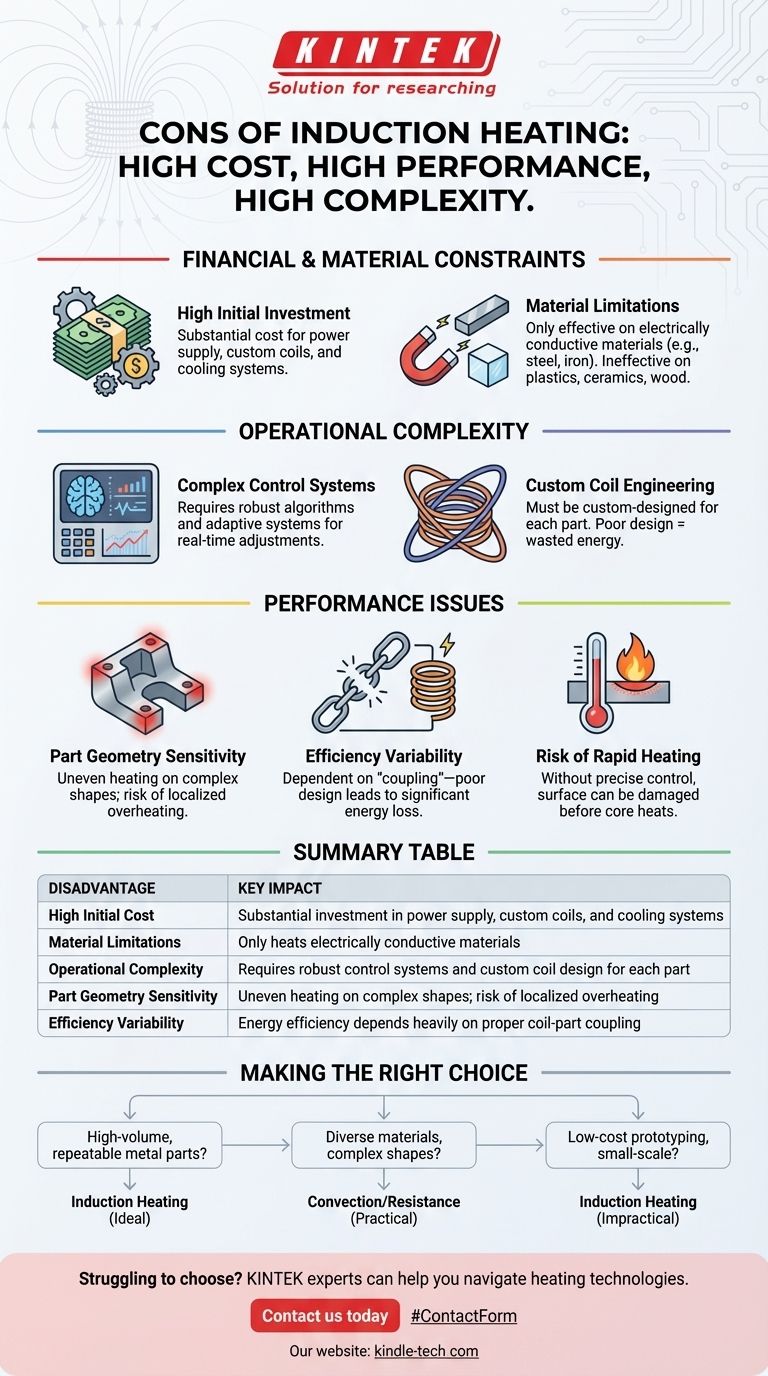

Las principales desventajas del calentamiento por inducción son su alto costo inicial de equipo, su limitación a solo materiales eléctricamente conductores y su significativa complejidad operativa. Aunque increíblemente rápida y precisa, la tecnología requiere ingeniería especializada para el diseño de bobinas y sistemas de control sofisticados para funcionar eficazmente.

El calentamiento por inducción ofrece una velocidad y precisión inigualables, pero este rendimiento no es universalmente aplicable. La principal contrapartida es aceptar una alta inversión inicial y una considerable sobrecarga de ingeniería a cambio de un calentamiento rápido y altamente controlado en aplicaciones muy específicas.

El Desafío del Control y la Complejidad

Uno de los obstáculos más significativos en la adopción del calentamiento por inducción es la experiencia técnica requerida para operarlo correctamente. No es una solución simple de "conectar y usar".

La Necesidad de Sistemas de Control Robustos

Las fuentes de alimentación por inducción requieren algoritmos de control robustos y complejos. Estos sistemas deben adaptarse constantemente a diferentes cargas y puntos de operación para entregar calor consistente.

Como se señala en la investigación, esto es especialmente desafiante en sistemas con múltiples bobinas o diferentes tipos de piezas, a menudo requiriendo algoritmos adaptativos para ajustes en tiempo real.

Ingeniería de Bobinas Personalizadas

La bobina de inducción, que genera el campo magnético, es el corazón del sistema y debe ser diseñada a medida para la pieza específica que se va a calentar.

La forma, el tamaño y la distancia de la bobina con respecto a la pieza de trabajo son críticos para la eficiencia. Una bobina mal diseñada o desajustada resultará en un calentamiento desigual y energía desperdiciada.

Restricciones Financieras y de Materiales

Más allá de la complejidad operativa, existen limitaciones financieras y físicas fundamentales que definen dónde el calentamiento por inducción es una opción viable.

Alta Inversión de Capital Inicial

El costo inicial de un sistema de calentamiento por inducción es sustancial. Esto incluye la fuente de alimentación de alta frecuencia, las bobinas fabricadas a medida y, a menudo, un sistema de refrigeración por agua dedicado para gestionar el calor generado en la propia bobina.

Limitaciones en el Material de la Pieza de Trabajo

El calentamiento por inducción funciona induciendo una corriente eléctrica dentro del propio objeto. Por lo tanto, es solo efectivo en materiales eléctricamente conductores, principalmente metales ferrosos como el acero y el hierro.

No puede calentar directamente materiales no conductores como plásticos, vidrio, cerámica o madera, lo que lo hace inadecuado para una amplia gama de aplicaciones.

Dependencia de la Geometría de la Pieza

La eficiencia y uniformidad del calentamiento dependen en gran medida de la forma de la pieza. Geometrías complejas con esquinas afiladas, agujeros o espesores variables pueden ser muy difíciles de calentar uniformemente.

Estas características pueden hacer que el campo magnético se concentre, lo que lleva a un sobrecalentamiento localizado y a posibles daños o deformaciones de la pieza de trabajo.

Comprendiendo las Ventajas y Desventajas

Los beneficios anunciados del calentamiento por inducción a menudo vienen con condiciones ocultas que deben considerarse cuidadosamente.

La Eficiencia No Está Garantizada

Aunque el calentamiento por inducción puede ser altamente eficiente energéticamente, esto depende completamente del "acoplamiento", es decir, de la eficacia con la que el campo magnético transfiere energía a la pieza.

Un acoplamiento deficiente debido a un diseño de bobina inadecuado o a una posición incorrecta conlleva una pérdida significativa de energía, lo que anula uno de los principales puntos de venta de la tecnología.

El Riesgo del Calentamiento Rápido

La capacidad de calentar objetos en segundos es una gran ventaja. Sin embargo, esta velocidad también puede ser una desventaja.

Sin un control preciso, la superficie de una pieza puede sobrecalentarse y dañarse fácilmente antes de que el núcleo alcance la temperatura deseada. Esto exige un nivel de control de proceso mucho mayor que el requerido para métodos más lentos como el calentamiento en horno.

Tomando la Decisión Correcta para su Objetivo

Evaluar el calentamiento por inducción requiere hacer coincidir su perfil único de alto costo y alto rendimiento con sus necesidades específicas.

- Si su enfoque principal es la fabricación de alto volumen y repetible de piezas metálicas simples: La inversión inicial a menudo se justifica por la velocidad, consistencia y control inigualables.

- Si su enfoque principal es calentar diversos materiales o piezas con formas complejas: Una tecnología más flexible como un horno de convección o un horno de resistencia probablemente será más práctica y rentable.

- Si su enfoque principal es el prototipado de bajo costo o la producción a pequeña escala: El alto costo de capital y la ingeniería especializada hacen que el calentamiento por inducción sea una opción poco práctica.

En última instancia, elegir el calentamiento por inducción es una decisión estratégica que intercambia flexibilidad y bajo costo inicial por una velocidad y precisión inigualables dentro de un conjunto estrecho de condiciones ideales.

Tabla Resumen:

| Desventaja | Impacto Clave |

|---|---|

| Alto Costo Inicial | Inversión sustancial en fuente de alimentación, bobinas personalizadas y sistemas de refrigeración |

| Limitaciones de Materiales | Solo calienta materiales eléctricamente conductores (por ejemplo, metales) |

| Complejidad Operativa | Requiere sistemas de control robustos y diseño de bobina personalizado para cada pieza |

| Sensibilidad a la Geometría de la Pieza | Calentamiento desigual en formas complejas; riesgo de sobrecalentamiento localizado |

| Variabilidad de la Eficiencia | La eficiencia energética depende en gran medida del acoplamiento adecuado entre la bobina y la pieza |

¿Le cuesta elegir el método de calentamiento adecuado para su laboratorio o línea de producción? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestros expertos pueden ayudarle a navegar por las complejidades de las tecnologías de calentamiento —desde la inducción hasta los hornos y estufas— para encontrar la solución más eficiente y rentable para sus materiales y aplicaciones específicas. Contáctenos hoy para una consulta personalizada y permítanos ayudarle a optimizar su procesamiento térmico.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Prensa de Calentamiento de Doble Placa para Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina

- ¿Por qué el equipo de sinterización al vacío es esencial para el prensado en caliente de polvos metálicos submicrónicos? Asegura la pureza y la conductividad

- ¿Qué papel juega un horno de sinterización de prensado en caliente al vacío en la fabricación de aleaciones CuCrFeMnNi? Lograr alta pureza

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío para Ti-6Al-4V? Logra resistencia y pureza similares a las de forja