En esencia, la metalurgia de polvos (MP) es un proceso de fabricación que crea objetos metálicos sólidos a partir de polvo en lugar de metal fundido. Las consideraciones principales giran en torno a las características del polvo inicial, los métodos utilizados para compactarlo y fusionarlo, y las propiedades inherentes de la pieza final, como su densidad y resistencia. El éxito depende de controlar cuidadosamente cada etapa para producir componentes precisos y altamente exactos.

La metalurgia de polvos ofrece una forma poderosa de crear piezas complejas de forma neta con un desperdicio mínimo de material. Sin embargo, su efectividad depende de gestionar la relación crítica entre las propiedades iniciales del polvo y la porosidad de la pieza final, lo que impacta directamente en su resistencia mecánica.

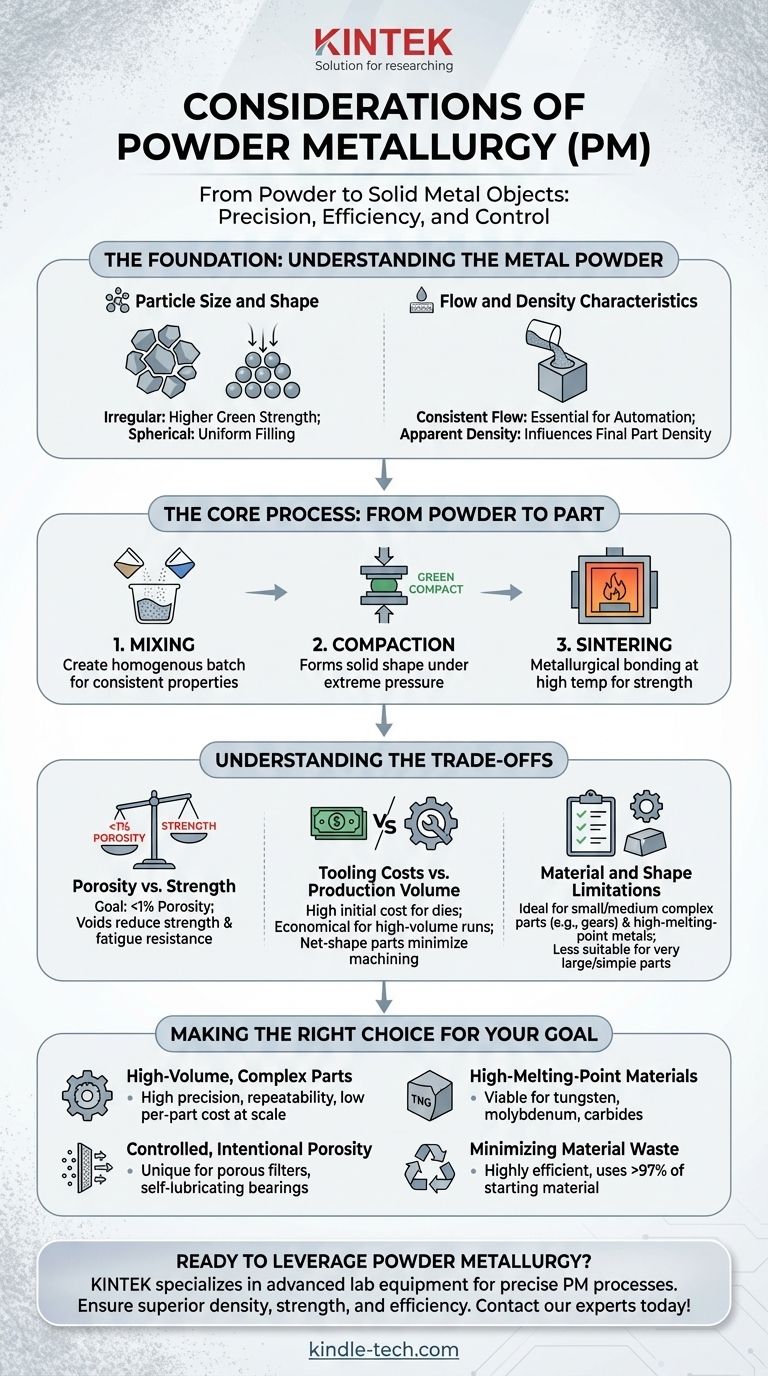

La base: comprender el polvo metálico

El material de partida es el factor más importante en el proceso de metalurgia de polvos. Sus propiedades físicas dictan cómo se comportará durante la fabricación y determinan las características finales del componente.

Tamaño y forma de las partículas

El tamaño y la forma de las partículas individuales del polvo metálico son críticos. Las partículas irregulares o angulares tienden a entrelazarse mejor durante la compactación, lo que conduce a una mayor resistencia en el estado pre-sinterizado. Los polvos esféricos, por otro lado, fluyen más fácilmente, lo que puede ser crucial para llenar las cavidades del troquel de manera uniforme.

Características de fluidez y densidad

La capacidad de un polvo para fluir de manera consistente es esencial para la producción automatizada de gran volumen. Un flujo deficiente puede provocar un llenado desigual del troquel, lo que resulta en variaciones de densidad y defectos en la pieza final. La densidad aparente del polvo (cómo se empaqueta por gravedad) influye en la densidad de la pieza final y en la presión de compactación requerida.

El proceso central: del polvo a la pieza

La metalurgia de polvos es un proceso de múltiples pasos. Cada etapa debe controlarse con precisión para lograr el resultado deseado. El método convencional implica tres pasos clave: mezcla, compactación y sinterización.

Paso 1: Mezcla

Se pueden mezclar diferentes polvos metálicos para crear aleaciones, o se pueden agregar lubricantes para mejorar el proceso de compactación. El objetivo de la mezcla es crear un lote perfectamente homogéneo para garantizar que cada pieza producida tenga propiedades químicas y mecánicas consistentes.

Paso 2: Compactación

La mezcla de polvo se introduce en un troquel rígido y se somete a una presión extrema. Este proceso de compactación da forma al polvo en una forma sólida conocida como "compacto verde". Esta pieza es lo suficientemente fuerte como para manipularse, pero aún no ha desarrollado sus enlaces metalúrgicos o resistencia finales.

Paso 3: Sinterización

La sinterización es el tratamiento térmico crítico que transforma el compacto verde en una pieza metálica duradera. La pieza se calienta en un horno de atmósfera controlada a una temperatura inferior al punto de fusión del material principal. A esta temperatura, las partículas se unen metalúrgicamente y se sueldan, aumentando significativamente la resistencia e integridad de la pieza.

Comprender las compensaciones

Aunque es potente, la metalurgia de polvos no es una solución universal. Comprender sus limitaciones inherentes y compensaciones es crucial para tomar una decisión informada.

Porosidad frente a resistencia

El objetivo final de la mayoría de los procesos de MP es crear una pieza totalmente densa con menos del 1% de porosidad. Cualquier vacío restante puede actuar como puntos de concentración de tensión, reduciendo la resistencia general y la resistencia a la fatiga del componente. Lograr una alta densidad a menudo requiere técnicas más avanzadas y costosas.

Costos de utillaje frente a volumen de producción

La creación de los troqueles de acero endurecido o carburo utilizados para la compactación es costosa. Este alto costo inicial de utillaje significa que la MP generalmente no es económica para tiradas de producción pequeñas. Sin embargo, para la producción de gran volumen, el costo por pieza se vuelve muy bajo, ya que el proceso es rápido, altamente repetible y produce piezas de forma neta que requieren poco o ningún mecanizado.

Limitaciones de material y forma

La metalurgia de polvos es ideal para producir piezas pequeñas a medianas pero complejas, como engranajes, casquillos y componentes estructurales. También es el proceso preferido para materiales con puntos de fusión extremadamente altos, como el carburo de tungsteno, que son muy difíciles de procesar mediante fundición. Sin embargo, es menos adecuado para piezas muy grandes o simples donde la fundición o la forja pueden ser más rentables.

Tomar la decisión correcta para su objetivo

Seleccionar la metalurgia de polvos debe ser una decisión estratégica basada en los requisitos específicos de su aplicación.

- Si su enfoque principal es la producción de alto volumen de piezas pequeñas y complejas: La MP es una excelente opción debido a su alta precisión, repetibilidad y bajo costo por pieza a escala.

- Si su enfoque principal es trabajar con materiales de alto punto de fusión: La MP es a menudo el único método viable para fabricar piezas a partir de materiales como tungsteno, molibdeno o sus carburos.

- Si su enfoque principal es crear porosidad intencional y controlada: La MP es única en su capacidad para producir componentes como filtros porosos y cojinetes autolubricantes impregnados de aceite.

- Si su enfoque principal es minimizar el desperdicio de material: La MP es un proceso altamente eficiente, que utiliza más del 97% del material de partida en la pieza final, a diferencia del mecanizado sustractivo.

Al sopesar cuidadosamente estas consideraciones, puede aprovechar estratégicamente la metalurgia de polvos para lograr resultados de fabricación que otros procesos no pueden ofrecer.

Tabla de resumen:

| Consideración | Factor clave | Impacto en la pieza final |

|---|---|---|

| Propiedades del polvo | Tamaño de partícula, forma, fluidez, densidad | Determina la capacidad de compactación, uniformidad y resistencia final |

| Pasos del proceso | Mezcla, compactación, sinterización | Afecta la integridad de la pieza, la precisión dimensional y los enlaces metalúrgicos |

| Compensaciones | Porosidad frente a resistencia, costo de utillaje frente a volumen | Influye en el rendimiento mecánico, la rentabilidad y la idoneidad para tiradas de gran volumen |

| Material y forma | Idoneidad para geometrías complejas, metales de alto punto de fusión | Define el alcance de la aplicación, ideal para engranajes, casquillos y piezas de carburo de tungsteno |

¿Listo para aprovechar la metalurgia de polvos para sus necesidades de piezas complejas o de gran volumen? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles adaptados a procesos precisos de metalurgia de polvos. Ya sea que esté desarrollando materiales con altos puntos de fusión o necesite una producción eficiente de forma neta, nuestras soluciones garantizan una densidad superior, resistencia y un desperdicio mínimo. Contacte a nuestros expertos hoy mismo para optimizar sus resultados de fabricación.

Guía Visual

Productos relacionados

- Máquina de prensa isostática en frío de laboratorio eléctrico dividida para prensado isostático en frío

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Cuáles son ejemplos de prensado isostático en frío? Logre una densidad uniforme en la compactación de polvos

- ¿Cuál es la diferencia entre el prensado isostático en frío y en caliente? Una guía sobre la conformación frente a la densificación

- ¿Cuál es la diferencia entre prensado en frío y prensado regular? Eligiendo entre calidad y eficiencia

- ¿Qué es el método de prensado isostático en frío? Logre una densidad uniforme en piezas complejas

- ¿Cuál es la función de una Prensa Isostática en Frío (CIP) en la fabricación de baterías de estado sólido tipo bolsa?