En ingeniería y metalurgia, el recocido se refiere a una familia de procesos de tratamiento térmico, no a uno solo. Los tipos principales incluyen el Recocido Completo, el Recocido de Proceso, el Recocido de Alivio de Tensiones y la Esferoidización, cada uno diseñado para modificar la microestructura de un metal para lograr un resultado específico, como ablandar el material, mejorar su formabilidad o aumentar su maquinabilidad. Estos procesos son distintos de las etapas internas que experimenta un metal durante el calentamiento.

El principio fundamental del recocido es utilizar calentamiento y enfriamiento controlados para manipular la estructura cristalina interna de un metal. El "tipo" específico de recocido que se elija es simplemente una receta de temperatura, tiempo y velocidad de enfriamiento adaptada para lograr un conjunto preciso de propiedades mecánicas finales.

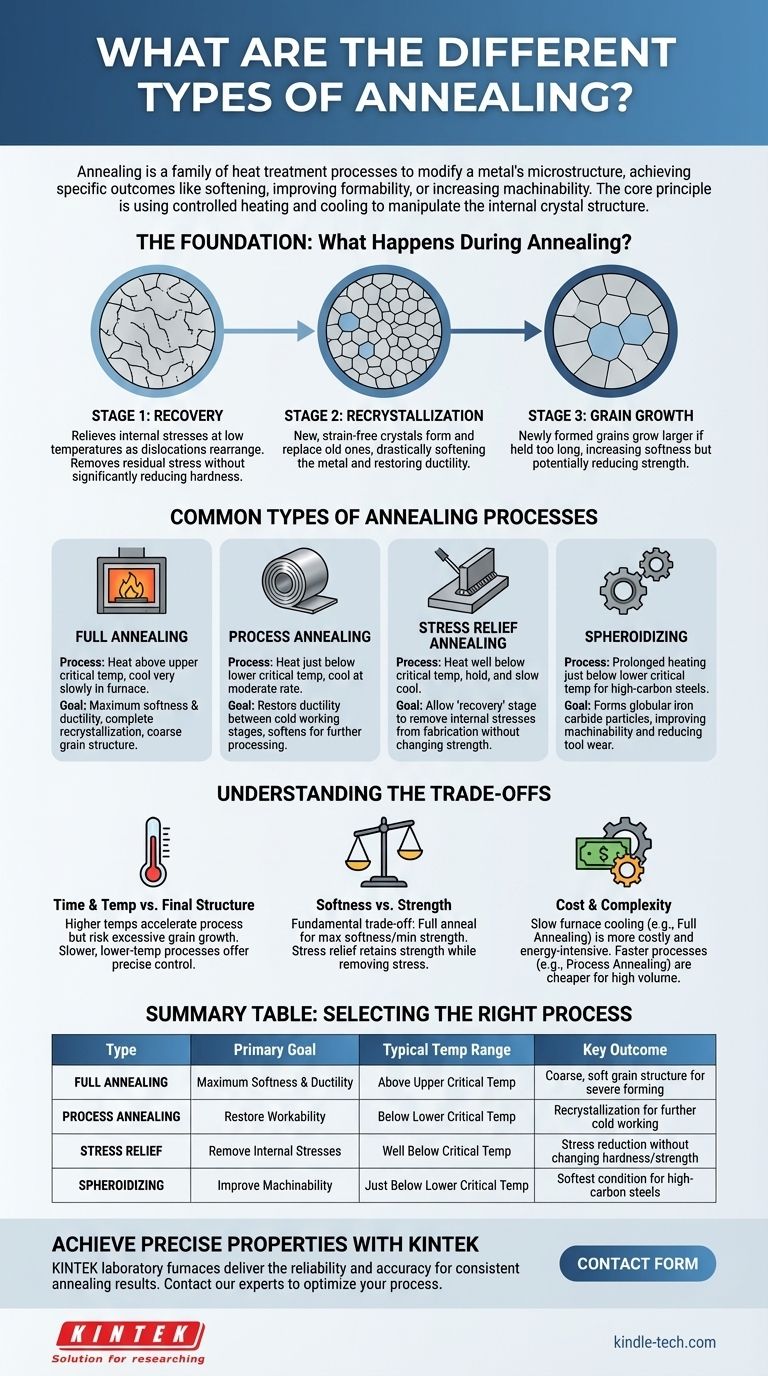

La Base: ¿Qué Sucede Durante el Recocido?

Antes de examinar los diferentes procesos industriales, es crucial comprender las tres etapas microestructurales universales que ocurren a medida que un metal se calienta. Estas etapas —Recuperación, Recristalización y Crecimiento de Grano— son los mecanismos fundamentales detrás de cualquier proceso de recocido.

Etapa 1: Recuperación

A temperaturas relativamente bajas, el metal comienza a aliviar las tensiones internas. Esta etapa, conocida como recuperación, ocurre a medida que las dislocaciones (defectos en la estructura cristalina) dentro del metal se mueven y se organizan en patrones de menor energía. Elimina la tensión residual sin reducir significativamente la dureza o la resistencia del material.

Etapa 2: Recristalización

A medida que la temperatura aumenta hasta un punto específico (la temperatura de recristalización), ocurre un cambio drástico. Nuevos cristales, o "granos", libres de tensión comienzan a formarse y reemplazan a los viejos y deformados creados durante el trabajo en frío. Esta etapa es el corazón de la mayoría de los procesos de recocido, ya que ablanda drásticamente el metal y restaura su ductilidad.

Etapa 3: Crecimiento de Grano

Si el metal se mantiene a o por encima de la temperatura de recristalización durante demasiado tiempo, los granos recién formados y libres de tensión comenzarán a fusionarse y a crecer. Si bien esto puede aumentar aún más la blandura, el crecimiento excesivo de grano a menudo es indeseable, ya que puede reducir la resistencia y la tenacidad del material. Controlar esta etapa es clave para lograr resultados consistentes.

Tipos Comunes de Procesos de Recocido

Cada tipo de recocido es una aplicación práctica de las etapas anteriores, diseñada para lograr un objetivo de ingeniería específico.

Recocido Completo

Este proceso implica calentar el acero por encima de su temperatura crítica superior (donde la estructura cristalina se transforma completamente) y luego enfriarlo muy lentamente, típicamente dejándolo en el horno para que se enfríe.

El objetivo del recocido completo es producir un metal en su estado más blando y dúctil. Asegura una recristalización completa y promueve una estructura de grano grueso, lo que facilita la conformación o el mecanizado del material.

Recocido de Proceso

También conocido como recocido subcrítico, este proceso implica calentar un metal a una temperatura justo por debajo de su temperatura crítica inferior. El material se mantiene a esta temperatura el tiempo suficiente para que ocurra la recristalización y luego se enfría a una velocidad moderada.

El recocido de proceso se utiliza para restaurar la ductilidad a una pieza de trabajo entre diferentes etapas de trabajo en frío (por ejemplo, trefilado o laminado de chapa). Ablanda el metal lo suficiente para un procesamiento posterior sin el costo de tiempo y energía de un recocido completo.

Recocido de Alivio de Tensiones

Este es un proceso de baja temperatura donde el metal se calienta muy por debajo de su temperatura crítica, se mantiene durante un tiempo específico y luego se enfría lentamente.

El único propósito del alivio de tensiones es permitir que ocurra la etapa de "recuperación", eliminando las tensiones internas introducidas por la soldadura, la fundición o el mecanizado pesado. Lo hace sin cambiar significativamente la resistencia o la dureza del material, lo que lo hace ideal para componentes terminados o semiacabados.

Esferoidización

Este proceso especializado se utiliza principalmente para aceros con alto contenido de carbono para mejorar la maquinabilidad. Implica un calentamiento prolongado a una temperatura justo por debajo de la temperatura crítica inferior, lo que hace que la fase dura de carburo de hierro (cementita) forme pequeñas partículas globulares dentro de la matriz de ferrita más blanda.

Una estructura esferoidizada es la condición más blanda posible para el acero con alto contenido de carbono, lo que reduce drásticamente el desgaste de la herramienta durante las operaciones de corte.

Comprendiendo las Ventajas y Desventajas

Elegir un proceso de recocido requiere equilibrar factores contrapuestos. No existe un método "mejor" único; la elección óptima depende completamente del objetivo.

Tiempo y Temperatura vs. Estructura Final

Temperaturas más altas aceleran el proceso de recocido, pero aumentan el riesgo de un crecimiento excesivo de grano, lo que puede dañar las propiedades finales. Los procesos más lentos y de menor temperatura, como la esferoidización, ofrecen un control estructural preciso, pero son significativamente más lentos.

Blandura vs. Resistencia

La principal ventaja y desventaja en el recocido es entre la blandura (ductilidad) y la resistencia (dureza). Un recocido completo produce la máxima blandura, pero la mínima resistencia. Un recocido de alivio de tensiones, por el contrario, retiene casi toda la resistencia del material mientras solo alivia la tensión interna.

Costo y Complejidad

Los procesos que requieren un enfriamiento muy lento en horno, como el recocido completo, ocupan el equipo durante largos períodos y consumen una energía significativa. Los procesos más rápidos, como el recocido de proceso, que pueden permitir el enfriamiento al aire, son generalmente más baratos y más adecuados para entornos de producción de alto volumen.

Selección del Proceso de Recocido Adecuado

Su elección debe estar impulsada por el material con el que está trabajando y su objetivo final.

- Si su objetivo principal es la máxima blandura y ductilidad para una conformación severa: Utilice el recocido completo para crear la estructura más maleable posible.

- Si su objetivo principal es restaurar la trabajabilidad entre operaciones de trabajo en frío: Utilice el recocido de proceso como una forma rentable de recuperar la ductilidad para los pasos posteriores.

- Si su objetivo principal es eliminar las tensiones internas sin perder resistencia: Utilice el recocido de alivio de tensiones para estabilizar el componente después de la fabricación.

- Si su objetivo principal es mejorar la maquinabilidad del acero con alto contenido de carbono: Utilice la esferoidización para producir la microestructura ideal para las operaciones de corte.

Al hacer coincidir el proceso de recocido específico con su material y el resultado deseado, obtiene un control preciso sobre su rendimiento final.

Tabla Resumen:

| Tipo de Recocido | Objetivo Principal | Rango de Temperatura Típico | Resultado Clave |

|---|---|---|---|

| Recocido Completo | Máxima Blandura y Ductilidad | Por encima de la Temperatura Crítica Superior | Estructura de grano grueso y blanda para conformación severa |

| Recocido de Proceso | Restaurar la Trabajabilidad | Por debajo de la Temperatura Crítica Inferior | Recristalización para trabajo en frío adicional |

| Alivio de Tensiones | Eliminar Tensiones Internas | Muy por debajo de la Temperatura Crítica | Reducción de tensiones sin cambiar la dureza/resistencia |

| Esferoidización | Mejorar la Maquinabilidad | Justo por debajo de la Temperatura Crítica Inferior | Condición más blanda para aceros con alto contenido de carbono |

Logre Propiedades de Material Precisas con los Hornos de Laboratorio KINTEK

Seleccionar el proceso de recocido correcto es fundamental, pero lograr resultados consistentes y repetibles requiere un control preciso de la temperatura. Ya sea que esté realizando un recocido completo para una máxima ductilidad o una esferoidización para mejorar la maquinabilidad, los avanzados hornos de laboratorio de KINTEK están diseñados para ofrecer la fiabilidad y precisión que su investigación o producción demanda.

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades precisas de tratamiento térmico en metalurgia, ciencia de materiales y laboratorios de I+D. Nuestros hornos proporcionan los entornos de calentamiento uniforme y enfriamiento controlado esenciales para un recocido exitoso.

¿Listo para optimizar sus procesos de recocido? Contacte a nuestros expertos hoy a través de nuestro Formulario de Contacto para discutir cómo nuestras soluciones pueden mejorar su flujo de trabajo y el rendimiento de sus materiales.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué es la calibración de vacío? Garantizando la Medición Precisa de la Presión para su Proceso

- ¿Por qué el equipo de vacío o la protección inerte son obligatorios para los antiperovskitas ricos en litio? Garantizar una alta pureza de fase

- ¿Cuál es la temperatura utilizada en el endurecimiento? Domine la clave para el éxito del endurecimiento del acero

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.

- ¿Qué es el proceso VAR para el acero? Logre la máxima pureza e integridad estructural

- ¿Qué es la sinterización a baja temperatura? Una guía para la densificación eficiente y de bajo calor de materiales

- ¿Por qué se requiere un sistema de calentamiento con vacío dinámico para la activación de FJI-H14? Asegure el máximo rendimiento de adsorción

- ¿Qué es la sinterización sin presión? Logre formas complejas y alta pureza sin presión externa