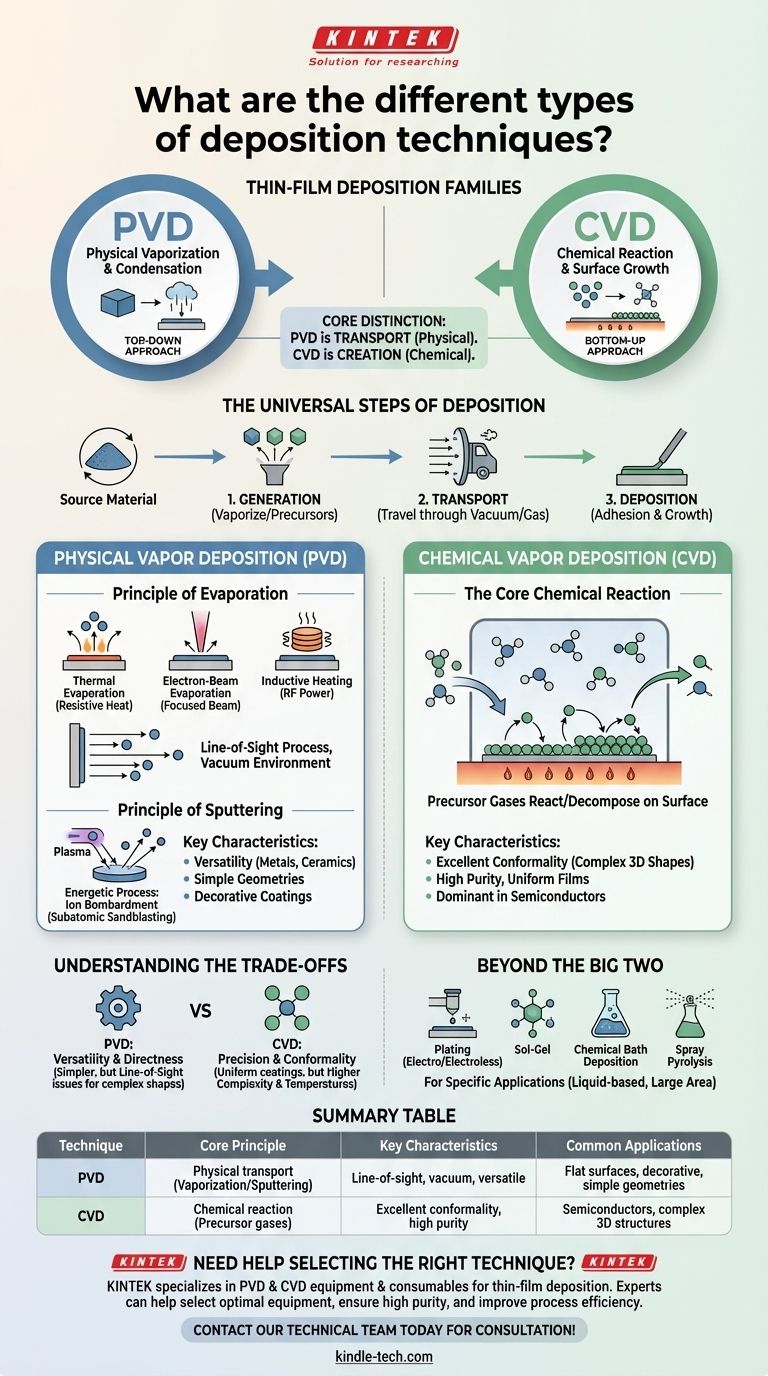

Al más alto nivel, las técnicas de deposición de películas delgadas se clasifican en dos familias principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). La PVD implica vaporizar físicamente un material fuente sólido en un vacío y permitir que se condense sobre un sustrato, mientras que la CVD utiliza reacciones químicas de gases precursores para hacer crecer una nueva capa de material directamente sobre la superficie del sustrato.

La distinción principal radica en cómo el material viaja y llega. La PVD es un proceso físico de transporte, como pintar con aerosol con átomos. La CVD es un proceso químico de creación, donde una película se construye átomo por átomo a partir de gases reactivos en la superficie objetivo.

Los Pasos Universales de la Deposición

Antes de examinar métodos específicos, es útil comprender la secuencia fundamental que siguen la mayoría de las técnicas de deposición. Esto proporciona un marco para comparar diferentes enfoques.

De la Fuente a la Superficie

Casi todas las técnicas implican tres etapas:

- Generación: Un material fuente se convierte en una especie transportable, ya sea vaporizándolo (PVD) o utilizando gases precursores volátiles (CVD).

- Transporte: Estas especies viajan desde la fuente hasta el sustrato, típicamente a través de un vacío o un ambiente de gas controlado.

- Deposición: Las especies se adhieren al sustrato, formando una película delgada y comenzando el proceso de crecimiento.

Deposición Física de Vapor (PVD): Un Enfoque "De Arriba Hacia Abajo"

La PVD abarca una familia de métodos que mueven físicamente material de una fuente (objetivo) a un sustrato. Estos procesos ocurren bajo condiciones de alto o ultra alto vacío y no implican reacciones químicas para formar la película.

El Principio de la Evaporación

La evaporación es el método PVD más intuitivo. Un material fuente sólido se calienta en un vacío hasta que sus átomos o moléculas se vaporizan, viajan en línea recta y se condensan como una película sólida sobre el sustrato más frío.

Existen varias formas de calentar el material fuente:

- Evaporación Térmica: Utiliza una fuente de calor resistiva simple (como un filamento caliente) para evaporar el material.

- Evaporación por Haz de Electrones: Un haz de electrones enfocado de alta energía calienta el material fuente con gran precisión, permitiendo la deposición de materiales con puntos de fusión muy altos.

- Calentamiento Inductivo: Se utiliza energía de radiofrecuencia (RF) para inducir corrientes de Foucault en un crisol, que a su vez calienta el material fuente en su interior.

El Principio de la Pulverización Catódica (Sputtering)

La pulverización catódica es un proceso PVD más energético. En lugar de evaporar material, utiliza un plasma para bombardear el objetivo fuente con iones de alta energía.

Este bombardeo actúa como un chorro de arena subatómico, desalojando átomos del objetivo. Estos átomos eyectados luego viajan y se depositan sobre el sustrato, formando una película densa y fuertemente adherida.

Deposición Química de Vapor (CVD): Un Enfoque "De Abajo Hacia Arriba"

La CVD es fundamentalmente diferente de la PVD. Es un proceso químico donde el sustrato se expone a uno o más gases precursores volátiles, que reaccionan o se descomponen en la superficie del sustrato para producir la película deseada.

La Reacción Química Central

En un proceso CVD, se introducen gases reactivos en una cámara que contiene el sustrato calentado. La energía térmica del sustrato proporciona la energía de activación necesaria para que las reacciones químicas ocurran exclusivamente en su superficie.

Este proceso "crece" una película de alta pureza y alto rendimiento directamente en la oblea o componente. Debido a que depende del flujo de gas y las reacciones superficiales en lugar de una línea de visión directa, la CVD es excepcionalmente buena para crear recubrimientos uniformes.

Por Qué la CVD Domina en Semiconductores

La CVD es el método de deposición más comúnmente utilizado en la industria de semiconductores. Su capacidad para producir películas extremadamente precisas y conformes —lo que significa que pueden recubrir topografías de superficie complejas y tridimensionales de manera uniforme— es fundamental para la fabricación de microelectrónica moderna.

Comprendiendo las Ventajas y Desventajas

La elección entre PVD y CVD está dictada por las propiedades requeridas de la película, el material que se va a depositar y la geometría del sustrato.

PVD: Versatilidad y Directividad

La PVD es a menudo más simple y se puede utilizar para depositar una amplia gama de materiales, incluidos metales y cerámicas. Sin embargo, debido a que es un proceso de "línea de visión", puede tener dificultades para recubrir formas complejas y características socavadas de manera uniforme.

CVD: Precisión y Conformidad

La CVD sobresale en la producción de películas altamente puras y uniformes que se ajustan perfectamente a la superficie subyacente. Esta precisión tiene el costo de una mayor complejidad, a menudo requiriendo temperaturas de proceso más altas y el manejo de productos químicos precursores volátiles y, a veces, peligrosos.

Más Allá de los Dos Grandes: Otros Métodos

Si bien la PVD y la CVD son las técnicas dominantes en fase de vapor, existen otros métodos químicos, a menudo que involucran líquidos. Estos incluyen galvanoplastia (electrodeposición y deposición sin corriente), sol-gel, deposición por baño químico y pirólisis por pulverización. Estas técnicas se eligen para aplicaciones específicas donde los métodos basados en vapor son poco prácticos o innecesarios.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la técnica correcta requiere una comprensión clara del principal impulsor de su aplicación.

- Si su enfoque principal son recubrimientos uniformes de alta pureza en superficies complejas (como en semiconductores): La CVD es la opción superior debido a su excelente conformidad y precisión a nivel atómico.

- Si su enfoque principal es depositar una amplia gama de metales o compuestos simples sobre una superficie relativamente plana: Las técnicas PVD como la pulverización catódica o la evaporación ofrecen una solución versátil, directa y a menudo más rápida.

- Si su enfoque principal es un recubrimiento de bajo costo y gran área o se requiere un proceso basado en líquidos: Explore métodos químicos alternativos como la galvanoplastia o la pirólisis por pulverización, que operan con principios completamente diferentes.

En última instancia, comprender la diferencia fundamental entre el transporte físico (PVD) y la creación química (CVD) es clave para seleccionar la técnica de deposición óptima para su proyecto.

Tabla Resumen:

| Técnica | Principio Central | Características Clave | Aplicaciones Comunes |

|---|---|---|---|

| PVD (Deposición Física de Vapor) | Transporte físico de material mediante vaporización/pulverización | Línea de visión, ambiente de vacío, versátil para metales/cerámicas | Superficies planas, recubrimientos decorativos, geometrías simples |

| CVD (Deposición Química de Vapor) | Reacción química de gases precursores en la superficie del sustrato | Excelente conformidad, alta pureza, recubrimientos uniformes | Semiconductores, estructuras 3D complejas, microelectrónica |

¿Necesita ayuda para seleccionar la técnica de deposición adecuada para su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio para procesos de deposición de películas delgadas. Ya sea que esté trabajando con sistemas PVD para recubrimientos metálicos o configuraciones CVD para aplicaciones de semiconductores, nuestros expertos pueden ayudarle a:

- Seleccionar el equipo óptimo para sus materiales específicos y requisitos de sustrato

- Garantizar resultados de alta pureza con nuestros consumibles y accesorios de calidad

- Mejorar la eficiencia de su proceso de deposición y la calidad de la película

Permítanos ayudarle a lograr resultados superiores en películas delgadas. ¡Contacte a nuestro equipo técnico hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura