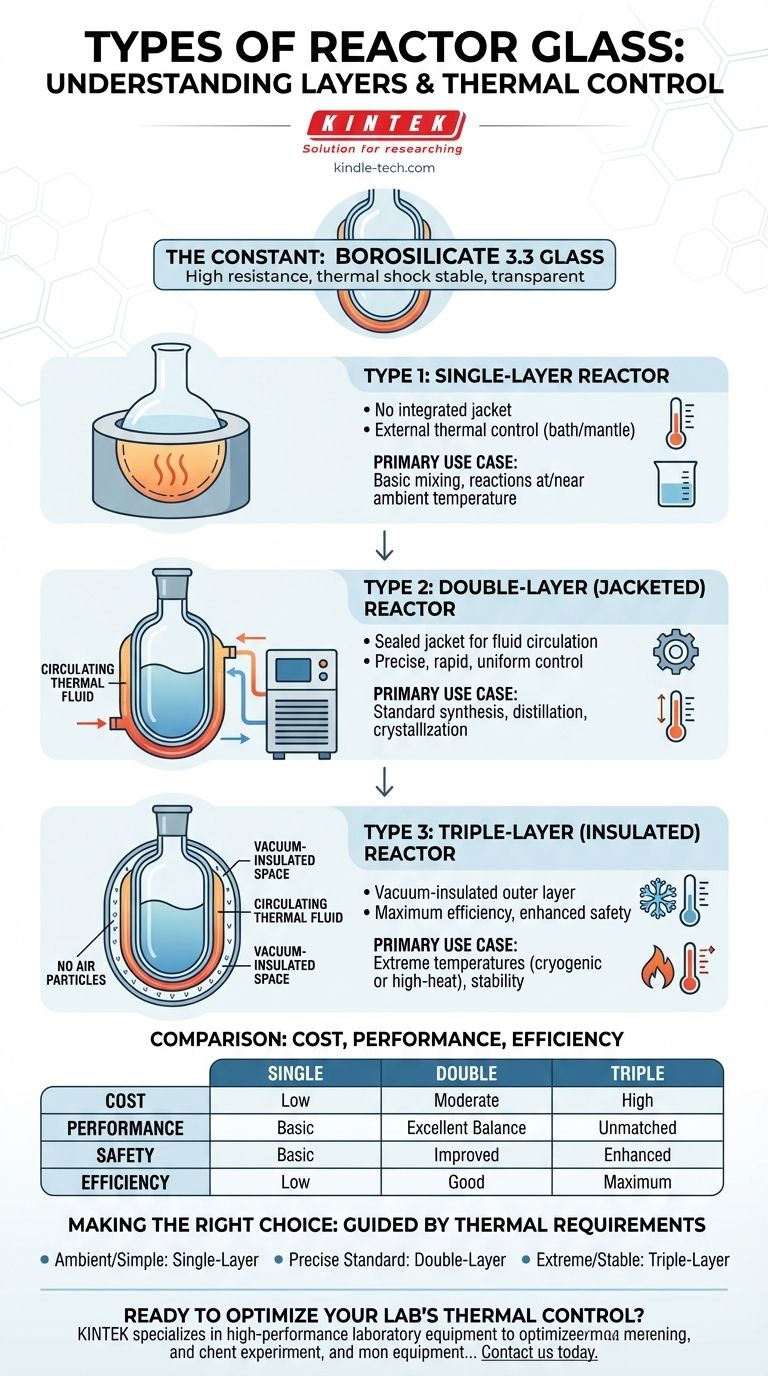

Al seleccionar un reactor de vidrio, los "tipos" de vidrio no se refieren al material en sí, sino a la construcción de las capas del recipiente. Los tres tipos principales son de capa simple, de doble capa (encamisados) y de triple capa (encamisados y con aislamiento de vacío), cada uno diseñado para un nivel diferente de control térmico.

La elección entre los tipos de reactor es fundamentalmente una decisión sobre el control de la temperatura. No está eligiendo diferentes tipos de vidrio, sino diferentes sistemas de calentamiento, enfriamiento y aislamiento construidos alrededor de un recipiente estándar de vidrio de borosilicato.

El material central frente al diseño del sistema

Antes de comparar los tipos de reactor, es fundamental comprender que el recipiente de vidrio en el centro del sistema es casi siempre el mismo.

La constante: Vidrio de borosilicato 3.3

El recipiente de reacción en sí suele estar fabricado con vidrio de borosilicato 3.3. Este material es el estándar de la industria debido a sus propiedades excepcionales.

Ofrece una alta resistencia al ataque químico, soporta un choque térmico significativo y su transparencia permite la observación directa del proceso químico.

La variable: Las "capas" son camisas

Los términos de capa simple, doble y triple no describen el vidrio del recipiente interior. Describen las camisas externas construidas a su alrededor, que crean un sistema para gestionar la temperatura.

Un desglose de los tipos de reactor por capa

Cada capa añade una función específica, relacionada principalmente con calentar o enfriar el contenido del reactor de manera eficiente y segura.

Tipo 1: El reactor de capa simple

Este es el diseño más simple, que consta de un recipiente de vidrio de pared única sin camisa térmica integrada.

Para controlar la temperatura, todo el reactor debe colocarse dentro de un medio de calentamiento o enfriamiento externo, como un manto calefactor o un baño de agua/aceite.

Este tipo es el más adecuado para aplicaciones básicas a temperatura ambiente o cercana donde el control térmico preciso y uniforme no es la principal preocupación.

Tipo 2: El reactor de doble capa (encamisado)

Este es el tipo más común de reactor de vidrio. Cuenta con una camisa exterior que crea un espacio sellado alrededor del recipiente de reacción interior.

Un fluido térmico (como agua, glicol o aceite de silicona) se bombea desde un enfriador/calentador circulante a través de esta camisa. Esto permite un calentamiento o enfriamiento preciso, rápido y uniforme del contenido del reactor.

El reactor encamisado es el caballo de batalla para la mayoría de los procesos estándar de síntesis química, destilación y cristalización.

Tipo 3: El reactor de triple capa (aislado)

Este diseño añade una tercera capa, la más externa, a un reactor encamisado, creando un espacio aislado al vacío entre la camisa térmica (capa dos) y el ambiente (capa tres).

Este vacío actúa como un potente aislante, reduciendo drásticamente la pérdida de calor al entorno. Mantiene los procesos fríos fríos y los procesos calientes calientes con la máxima eficiencia.

Es esencial para reacciones a temperaturas muy bajas (criogénicas) o procesos a alta temperatura donde la estabilidad térmica y la eficiencia energética son primordiales.

Comprender las compensaciones

Elegir el reactor adecuado implica equilibrar las necesidades de rendimiento con el costo y la complejidad operativa.

Costo frente a rendimiento

Un reactor de capa simple es el menos costoso, pero ofrece el peor control de temperatura. Un reactor de doble capa proporciona un excelente equilibrio entre costo y rendimiento térmico preciso. Un reactor de triple capa es el más caro, pero ofrece una eficiencia y estabilidad inigualables para aplicaciones de temperatura extrema.

Seguridad y eficiencia

El aislamiento al vacío de un reactor de triple capa no solo ahorra energía, sino que también mejora la seguridad. La superficie exterior permanece cerca de la temperatura ambiente, lo que previene quemaduras por procesos calientes y elimina la condensación o las heladas durante los procesos fríos.

Huella operativa

Los reactores de capa simple dependen de baños grandes y abiertos, que pueden ser engorrosos. Los reactores encamisados requieren un circulador de fluido dedicado, lo que aumenta la huella del sistema, pero proporciona un control mucho mejor en un circuito cerrado.

Tomar la decisión correcta para su proceso

Su selección debe guiarse completamente por los requisitos térmicos de su aplicación específica.

- Si su enfoque principal es la mezcla simple o las reacciones a temperatura ambiente: Un reactor de capa simple ofrece la solución más rentable.

- Si su enfoque principal es el control preciso de la temperatura para la síntesis o cristalización estándar: El reactor de doble capa (encamisado) es el estándar de la industria y proporciona el mejor equilibrio entre rendimiento y costo.

- Si su enfoque principal es el trabajo a temperaturas extremas (criogénicas o calor elevado) o maximizar la eficiencia térmica: Es necesario un reactor de triple capa por su aislamiento superior y estabilidad del proceso.

Comprender que las "capas" se refieren a los sistemas de control térmico, no al vidrio en sí, le permite seleccionar la herramienta adecuada para su objetivo científico específico.

Tabla de resumen:

| Tipo de reactor | Característica clave | Caso de uso principal |

|---|---|---|

| Capa simple | Sin camisa integrada; requiere baño externo | Mezcla básica o reacciones a temperatura ambiente o cercana |

| Doble capa (encamisado) | Camisa sellada para hacer circular fluido térmico | Control preciso de la temperatura para síntesis estándar, destilación, cristalización |

| Triple capa (aislado) | Capa exterior aislada al vacío para máxima eficiencia | Trabajo a temperaturas extremas (criogénicas o calor elevado) que requieren estabilidad |

¿Listo para optimizar el control térmico de su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluida una gama completa de reactores de vidrio de capa simple, doble y triple diseñados para una síntesis química y cristalización precisas. Nuestras soluciones garantizan seguridad, eficiencia y fiabilidad para sus procesos más exigentes. Contáctenos hoy para discutir las necesidades específicas de su aplicación y encontrar el sistema de reactor perfecto para su laboratorio.

Guía Visual

Productos relacionados

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Cómo facilita una autoclave hidrotérmica de alta presión la síntesis de nanocompuestos de BiVO4@PANI? Desbloquee la precisión.

- ¿Cuál es el papel de un reactor de alta presión en la síntesis de nanocompuestos magnéticos de h-BN? Master Precision Deposition

- ¿Por qué es necesario un autoclave de alta temperatura y alta presión para la prueba de aleaciones de circonio? Garantizar la seguridad nuclear.

- ¿Qué entorno proporciona una autoclave revestida de PTFE para la síntesis de TiO2-GQD? Logre resultados superiores en nanocompuestos

- ¿Por qué los autoclaves de acero inoxidable son clave para la preparación de PCL-TPE? Dominando la Policondensación de Alto Vacío