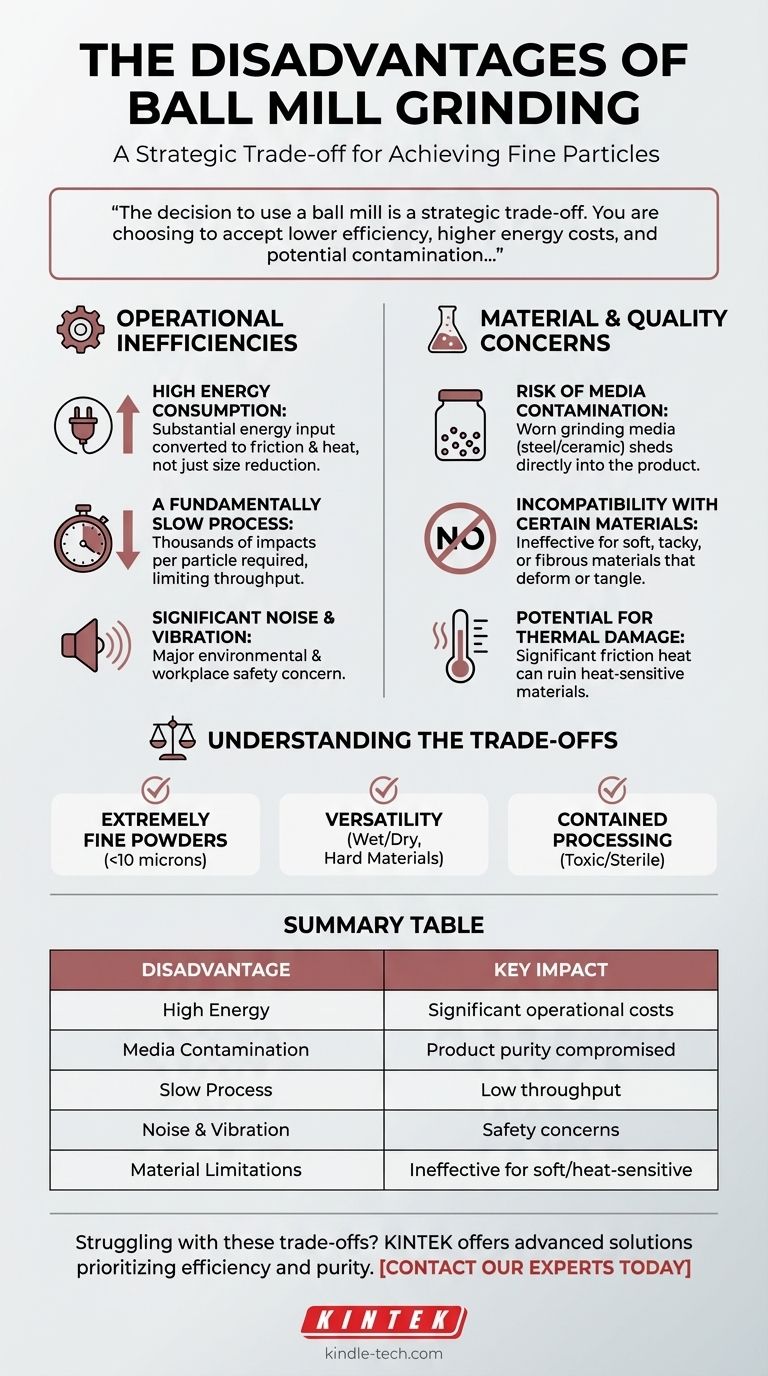

Si bien los molinos de bolas son una herramienta fundamental para moler materiales en polvos finos, presentan importantes inconvenientes operativos. Las principales desventajas son su lenta velocidad de procesamiento, el alto consumo de energía, el considerable ruido y vibración, la incapacidad para procesar ciertos tipos de materiales y un riesgo persistente de contaminación del producto por parte del medio de molienda.

La decisión de utilizar un molino de bolas es una compensación estratégica. Usted elige aceptar una menor eficiencia, mayores costos de energía y contaminación potencial a cambio de la capacidad única de producir partículas extremadamente finas a partir de materiales duros o abrasivos.

Las ineficiencias operativas centrales

Un molino de bolas opera bajo el principio de impacto y atrición por fuerza bruta. Si bien es efectivo, esta acción mecánica conlleva ineficiencias inherentes que afectan sus costos operativos y el medio ambiente.

Alto consumo de energía

El proceso de levantar y voltear medios de molienda pesados (bolas de acero o cerámica) y la carga de material requiere una entrada sustancial y continua de energía. Esta energía se convierte en gran parte en fricción y calor, no solo en la reducción del tamaño de las partículas, lo que convierte a los molinos de bolas en uno de los métodos de molienda más intensivos en energía.

Un proceso fundamentalmente lento

Lograr un polvo muy fino es un juego de probabilidad y repetición. Cada partícula debe ser golpeada miles de veces para fracturarse hasta la escala de micras. Esto hace que la molienda en molino de bolas sea un proceso inherentemente lento y, a menudo, por lotes, lo que limita su rendimiento para la producción a gran escala.

Ruido y vibración significativos

El volteo constante de bolas pesadas dentro de un tambor metálico giratorio produce un ruido considerable y vibraciones fuertes. Aunque el uso de revestimientos o medios de caucho puede amortiguar esto, sigue siendo una preocupación importante para la seguridad ambiental y laboral que a menudo requiere infraestructura o aislamiento especiales.

Preocupaciones sobre la calidad del material y del producto

Más allá de los costos operativos, el mecanismo de molienda en sí puede comprometer directamente el producto final, creando desafíos para aplicaciones de alta pureza o sensibles.

El riesgo inevitable de contaminación por el medio

La acción de molienda se basa en la fricción y el impacto, lo que provoca desgaste tanto en el medio de molienda como en el revestimiento interno del molino. Este material desgastado, ya sea hierro, acero o cerámica, se desprende directamente en su producto. Esta contaminación es un punto crítico de fallo para aplicaciones en productos farmacéuticos, alimentos o electrónica de alta pureza.

Incompatibilidad con ciertos materiales

Los molinos de bolas son ineficaces para materiales que no se fracturan bajo impacto. Los materiales blandos, pegajosos o fibrosos son particularmente problemáticos. Los materiales blandos se deformarán o mancharán, recubriendo las bolas de molienda e impidiendo una mayor molienda. Los materiales fibrosos tienden a enredarse y absorber impactos en lugar de romperse.

Potencial de daño térmico

La inmensa fricción generada durante la molienda produce un calor significativo. Para los materiales sensibles al calor, esto puede ser desastroso, provocando fusión, degradación química o alteración de las propiedades físicas. Esto arruina efectivamente la calidad del producto antes de que se logre el tamaño de partícula deseado.

Comprender las compensaciones

A pesar de estas claras desventajas, los molinos de bolas siguen siendo una herramienta vital porque sus fortalezas son muy específicas y, a menudo, innegociables para ciertos objetivos. Sus inconvenientes deben sopesarse frente a sus beneficios principales.

El objetivo: lograr polvos extremadamente finos

La razón número uno para elegir un molino de bolas es su eficacia para producir polvos muy finos, a menudo con tamaños de partícula de 10 micras o menos. Para materiales duros y abrasivos, pocos otros métodos pueden lograr este nivel de finura de manera confiable.

La ventaja: versatilidad y robustez

Los molinos de bolas son excepcionalmente versátiles. Se pueden utilizar para molienda tanto húmeda como seca y sobresalen en el procesamiento de materiales de origen muy duros y abrasivos que destruirían rápidamente otros tipos de molinos.

La salvaguarda: procesamiento contenido y estéril

Debido a que el proceso ocurre dentro de un tambor sellado, los molinos de bolas son ideales para moler de forma segura materiales tóxicos o para mantener la esterilidad. Esta es una característica crítica en la fabricación farmacéutica para productos como medicamentos parenterales, donde prevenir la contaminación externa es primordial.

Tomar la decisión correcta para su objetivo

Para determinar si un molino de bolas es apropiado, debe priorizar el resultado más crítico de su proyecto.

- Si su enfoque principal es la pureza del producto: Un molino de bolas es una opción de alto riesgo debido a la contaminación del medio, a menos que pueda invertir en medios extremadamente duros y no reactivos y acepte mayores costos de mantenimiento.

- Si su enfoque principal es la rentabilidad y el rendimiento: La baja velocidad y el alto consumo de energía hacen que el molino de bolas sea una mala opción para la producción de gran volumen y bajo margen.

- Si su enfoque principal es lograr el tamaño de partícula más fino posible a partir de un material duro: El molino de bolas es una herramienta excelente y, a menudo, necesaria, y sus desventajas operativas son el costo aceptado para lograr el resultado deseado.

En última instancia, elegir un molino de bolas es una decisión consciente de priorizar el tamaño final de la partícula y la versatilidad del material sobre la velocidad, la eficiencia energética y la pureza absoluta.

Tabla de resumen:

| Desventaja | Impacto clave |

|---|---|

| Alto consumo de energía | Costos operativos significativos debido a la ineficiencia. |

| Riesgo de contaminación por el medio | La pureza del producto se ve comprometida por el desgaste del medio de molienda. |

| Proceso de molienda lento | Bajo rendimiento; requiere mucho tiempo para polvos finos. |

| Ruido y vibración | Preocupaciones de seguridad ambiental y laboral. |

| Limitaciones de material | Ineficaz para materiales blandos, fibrosos o sensibles al calor. |

¿Tiene problemas con las compensaciones de la molienda en molino de bolas? Hay una manera mejor. En KINTEK, nos especializamos en equipos de laboratorio y consumibles, ofreciendo soluciones de molienda avanzadas que priorizan la eficiencia, la pureza y sus necesidades específicas de material. No permita que los altos costos de energía y los riesgos de contaminación frenen su investigación o producción. Contacte a nuestros expertos hoy mismo para encontrar la solución de molienda óptima para su laboratorio.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Por qué se requiere un frasco de molino de bolas revestido de Y-ZrO2 para la síntesis de Na3PS4? Garantizando la pureza en electrolitos de sulfuro

- ¿Cuáles son las ventajas de los frascos de molino de bolas de poliuretano para el nitruro de silicio? Garantice la pureza y evite la contaminación metálica

- ¿Por qué se requieren un sellado excelente y resistencia a la corrosión para la molienda en bola de WC-10Co? Garantizar resultados de mezcla de alta pureza

- ¿Cómo contribuyen los frascos y bolas de molienda de acero inoxidable al aleado mecánico? Optimizar la síntesis de polvos de HEA

- ¿Por qué se recomiendan los tarros de molienda y las bolas de molienda de zirconia (ZrO2) para el procesamiento de electrolitos de sulfuro como el Li6PS5Cl?