Aunque es una técnica potente y ampliamente utilizada, la pulverización catódica por magnetrón de CC tiene varias desventajas clave que son fundamentales comprender antes de seleccionarla para un proyecto. Las limitaciones principales incluyen su incapacidad para depositar materiales aislantes, ineficiencias inherentes al proceso como la mala utilización del blanco, un calentamiento significativo del sustrato y el alto costo inicial y la complejidad del equipo.

Las limitaciones fundamentales de la pulverización catódica por magnetrón de CC se derivan de su dependencia de una corriente continua. Esto la restringe fundamentalmente a materiales conductores e introduce ineficiencias operativas y desafíos térmicos que deben gestionarse cuidadosamente.

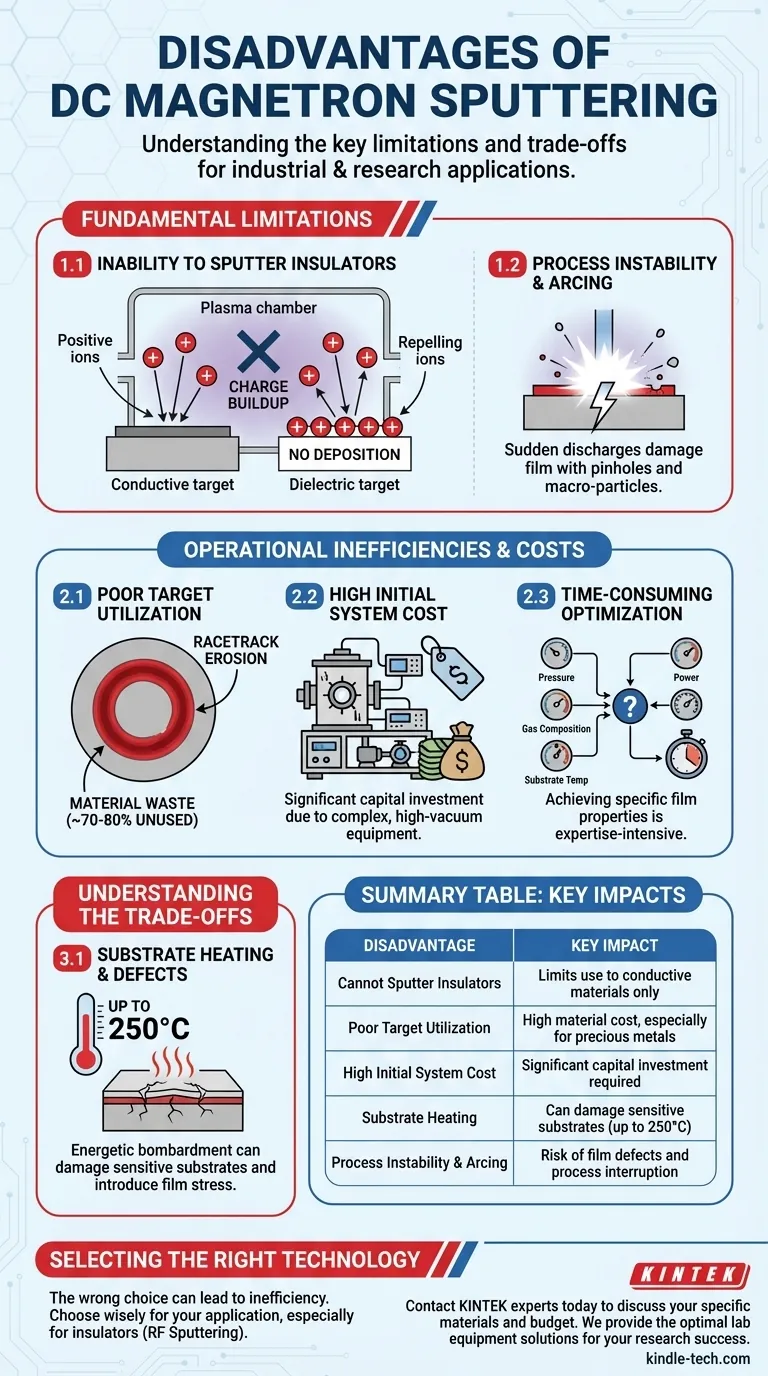

Limitaciones fundamentales de materiales y procesos

Los inconvenientes más significativos de la pulverización catódica por magnetrón de CC tienen sus raíces en la física de su funcionamiento. Estas limitaciones pueden ser una barrera completa para ciertas aplicaciones.

Incapacidad para pulverizar aislantes

La mayor desventaja es que la pulverización catódica por magnetrón de CC no puede depositar materiales aislantes (dieléctricos). Un voltaje de CC requiere una trayectoria conductora continua para funcionar.

Al pulverizar un blanco aislante, los iones positivos del plasma que golpean la superficie del blanco no pueden neutralizarse. Esto conduce a una rápida acumulación de carga positiva en la superficie del blanco, lo que repele eficazmente los iones entrantes y extingue el plasma, deteniendo por completo el proceso de deposición.

Inestabilidad del proceso y formación de arcos

Incluso con blancos conductores, pueden ocurrir inestabilidades en el proceso. El comportamiento del plasma puede ser sensible a la presión, la potencia y la condición del blanco.

Esto a veces puede provocar la formación de arcos, donde se produce una descarga repentina en la superficie del blanco. La formación de arcos puede dañar la película delgada al crear macropartículas o poros, comprometiendo la calidad del recubrimiento final.

Ineficiencias operativas y costos

Más allá de sus limitaciones de materiales, la pulverización catódica por magnetrón de CC presenta varios desafíos prácticos relacionados con el costo y la eficiencia que afectan su viabilidad para la producción industrial.

Mala utilización del material del blanco

El campo magnético utilizado para confinar el plasma crea una zona de erosión concentrada en el blanco, comúnmente conocida como la "pista de carreras".

Esto significa que el material solo se pulveriza desde este anillo específico, dejando una porción significativa del costoso material del blanco sin usar. Esta baja tasa de utilización es un factor importante de costo, especialmente al pulverizar metales preciosos como oro o platino.

Alto costo inicial del sistema

Los sistemas de pulverización catódica por magnetrón son equipos complejos. Requieren una cámara de alto vacío, múltiples controladores de flujo de gas, una fuente de alimentación de CC de alta potencia y un sofisticado conjunto de cátodo de magnetrón.

Esta complejidad resulta en una alta inversión de capital inicial en comparación con otras técnicas de deposición como la evaporación térmica.

Optimización del proceso que consume mucho tiempo

Lograr una película con propiedades específicas (como tensión, resistividad o constantes ópticas) puede ser un desafío.

La calidad final de la película depende de numerosos parámetros de control, incluyendo la presión, la potencia, la composición del gas y la temperatura del sustrato. Optimizar este proceso multivariable puede ser una tarea que consume mucho tiempo y requiere mucha experiencia.

Entendiendo las compensaciones

Es crucial ver estas desventajas como compensaciones por los beneficios que ofrece la técnica. Los mismos fenómenos físicos que causan las limitaciones también son responsables de sus fortalezas.

Calentamiento del sustrato y defectos de la película

El bombardeo energético del sustrato por átomos pulverizados e iones de plasma es lo que crea películas densas y fuertemente adheridas.

Sin embargo, este mismo bombardeo transfiere una energía significativa, lo que lleva al calentamiento del sustrato, que puede alcanzar hasta 250°C. Esto puede dañar sustratos sensibles y también puede introducir defectos estructurales o tensión en la película en crecimiento.

Tasa de deposición: una cuestión de perspectiva

En comparación con la pulverización catódica de diodo simple, la pulverización catódica por magnetrón ofrece una tasa de deposición mucho mayor para materiales conductores, lo que la hace adecuada para la producción industrial.

Sin embargo, la afirmación de que tiene una tasa de deposición "lenta" a menudo proviene de la comparación con otras técnicas como la evaporación, o cuando se considera que la tasa para materiales dieléctricos es efectivamente cero.

Tomando la decisión correcta para su aplicación

Elegir el método de deposición correcto requiere hacer coincidir las capacidades y limitaciones de la tecnología con los objetivos de su proyecto.

- Si su enfoque principal es depositar películas conductoras (metales, aleaciones, TCOs) con alta densidad y adhesión: la pulverización catódica por magnetrón de CC es una excelente opción, pero debe planificar los costos de la mala utilización del blanco y gestionar el posible calentamiento del sustrato.

- Si su enfoque principal es depositar películas aislantes o dieléctricas (como SiO₂, Al₂O₃ o nitruros): la pulverización catódica por magnetrón de CC es la herramienta equivocada. Debe utilizar una técnica como la pulverización catódica por RF (Radiofrecuencia), que supera el problema de la acumulación de carga.

- Si su enfoque principal es la I+D con un presupuesto limitado o sustratos sensibles al calor: el alto costo del equipo y el calentamiento inherente del sustrato pueden hacer que otras técnicas, como la evaporación térmica, sean un punto de partida más práctico.

Comprender estas limitaciones es el primer paso para seleccionar la tecnología de deposición adecuada para su aplicación específica.

Tabla resumen:

| Desventaja | Impacto clave |

|---|---|

| No puede pulverizar aislantes | Limita el uso solo a materiales conductores |

| Mala utilización del blanco | Alto costo del material, especialmente para metales preciosos |

| Alto costo inicial del sistema | Se requiere una inversión de capital significativa |

| Calentamiento del sustrato | Puede dañar sustratos sensibles (hasta 250°C) |

| Inestabilidad del proceso y formación de arcos | Riesgo de defectos en la película e interrupción del proceso |

¿Necesita ayuda para seleccionar la tecnología de pulverización catódica adecuada para sus materiales y presupuesto específicos? Las limitaciones de la pulverización catódica por magnetrón de CC resaltan la importancia de elegir el equipo de laboratorio correcto para su aplicación. En KINTEK, nos especializamos en equipos y consumibles de laboratorio, atendiendo diversas necesidades de laboratorio. Nuestros expertos pueden ayudarle a navegar por estas compensaciones y encontrar la solución óptima, ya sea un sistema de pulverización catódica por RF para dieléctricos o una técnica de deposición completamente diferente. ¡Contáctenos hoy para discutir los requisitos de su proyecto y asegurarse de obtener el rendimiento y el valor que su investigación merece!

Guía Visual

Productos relacionados

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Qué es la pulverización catódica? La guía definitiva para la deposición de películas delgadas de alta calidad

- ¿Por qué se recomienda un horno de secado al vacío para nanopartículas de dióxido de vanadio? Preservar la pureza de fase y la nanoestructura

- ¿Cuál es el propósito del equipo de filtración al vacío en la lixiviación de galio? Lograr una eficiencia rápida en la separación sólido-líquido

- ¿Cuál es el sesgo del pulverizado catódico por RF? Cómo un auto-sesgo de CC negativo permite el pulverizado catódico de aislantes

- ¿Cómo mantienen los incubadores una temperatura constante? Control de precisión para un cultivo celular fiable

- ¿Es la inducción más eficiente que la resistencia? Desbloquee una cocción más rápida con hasta un 90% de eficiencia energética

- ¿Cómo se calcula la capacidad de una prensa de filtro? Utilice pruebas piloto para un dimensionamiento preciso

- ¿Qué productos se fabrican mediante sinterización? Desde engranajes automotrices hasta implantes médicos