Si bien el endurecimiento es esencial para aumentar la resistencia y la resistencia al desgaste de un material, el proceso no está exento de inconvenientes significativos. Las principales desventajas son un aumento drástico de la fragilidad y la introducción de tensiones internas, lo que puede provocar distorsión dimensional, deformación e incluso fisuras en el componente.

El problema fundamental del endurecimiento es que el mismo proceso térmico rápido que crea una microestructura dura y fuerte también genera una inmensa tensión interna. Esta compensación fundamental significa que a medida que aumenta la dureza, la capacidad del material para deformarse bajo carga disminuye, haciéndolo más susceptible a la fractura.

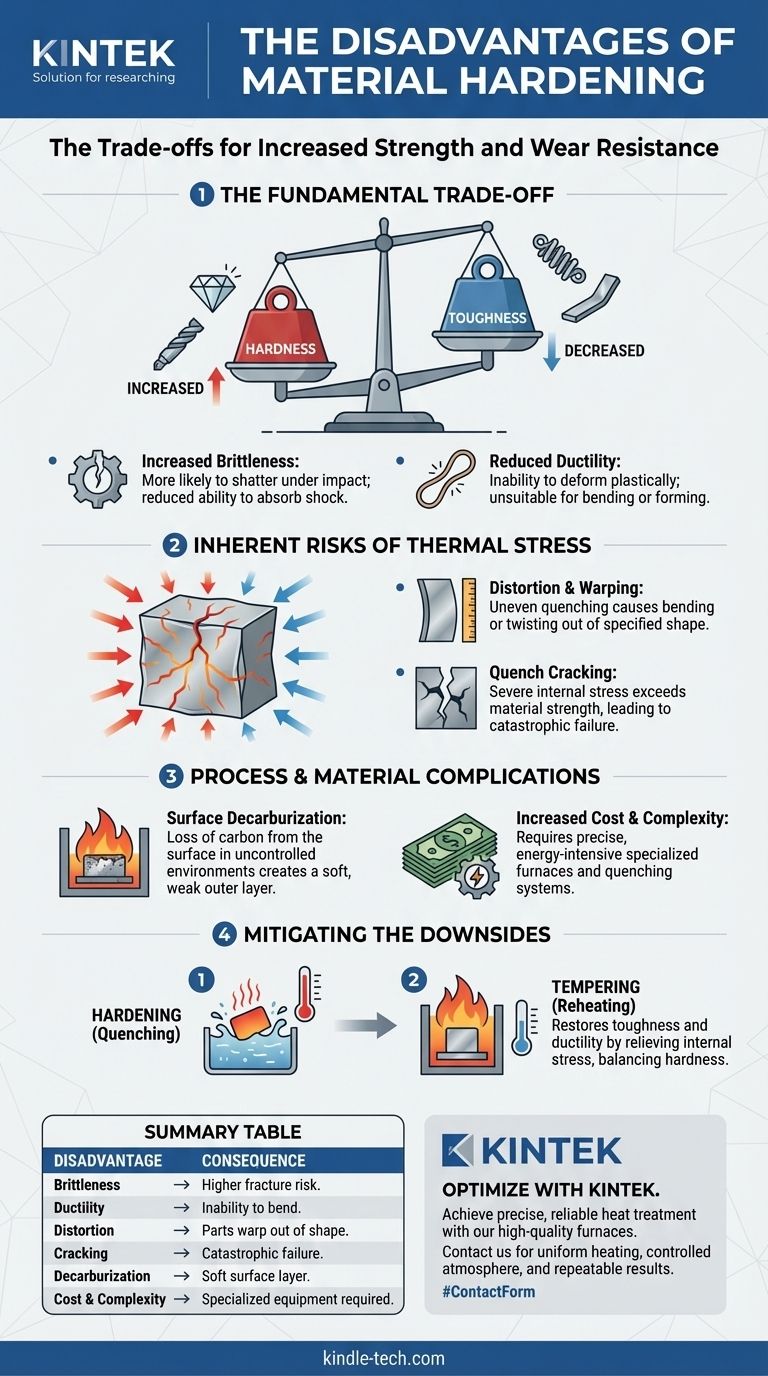

La compensación fundamental: Dureza frente a tenacidad

El endurecimiento obliga a un compromiso entre dos propiedades críticas del material. Se gana resistencia en un área sacrificando resiliencia en otra.

Mayor fragilidad

La desventaja más significativa del endurecimiento es la relación inversa entre dureza y tenacidad. Un material endurecido es más frágil, lo que significa que es más propenso a romperse o fracturarse cuando se somete a un impacto o choque repentino.

En lugar de doblarse o deformarse, una pieza endurecida simplemente se romperá una vez que se supere su límite elástico.

Menor ductilidad

El endurecimiento también reduce drásticamente la ductilidad de un material. Esta es la capacidad de un material para estirarse o deformarse sin romperse.

Esto hace que el material no sea adecuado para aplicaciones que requieren conformado, doblado o la capacidad de absorber energía mediante deformación plástica.

Los riesgos inherentes de la tensión térmica

El proceso de endurecimiento implica cambios de temperatura extremos, lo que crea una tensión significativa dentro de la estructura interna del material. La gestión de esta tensión es el principal desafío.

Distorsión y deformación

El enfriamiento rápido, o temple, fundamental para el proceso de endurecimiento, rara vez es perfectamente uniforme. Las diferentes secciones de una pieza se enfrían a ritmos ligeramente diferentes, lo que provoca que se contraigan de manera desigual.

Esta contracción desigual crea potentes fuerzas internas que pueden hacer que la pieza se deforme, doble o tuerza fuera de su forma especificada. Esta es una preocupación importante para los componentes que requieren tolerancias dimensionales estrictas.

El peligro de las fisuras por temple

Si las tensiones internas inducidas durante el temple son demasiado severas, pueden exceder la resistencia última del material en sí. Esto da como resultado fisuras por temple.

Estas fisuras pueden ser microscópicas o lo suficientemente grandes como para provocar una falla catastrófica de la pieza. Las características como las esquinas afiladas, los orificios o los cambios bruscos en la sección transversal son especialmente vulnerables, ya que actúan como concentradores de tensión.

Complicaciones del proceso y del material

Más allá de los cambios físicos en la pieza, el proceso de endurecimiento en sí introduce complejidad y potencial de error.

Descarburación superficial

Si el endurecimiento no se realiza en un entorno controlado como un horno de vacío, el calor elevado puede hacer que el carbono abandone la superficie del acero. Esto crea una capa exterior blanda y débil, que a menudo anula el propósito del proceso de endurecimiento.

Mayor coste y complejidad

El endurecimiento es un proceso preciso y que consume mucha energía. Requiere hornos especializados capaces de alcanzar altas temperaturas y sistemas de temple sofisticados.

Esto añade un coste y una complejidad significativos al flujo de trabajo de fabricación en comparación con el uso de un material en su estado no endurecido o recocido.

Mitigación de los inconvenientes

Debido a estas desventajas, las piezas endurecidas casi siempre requieren un proceso de tratamiento térmico posterior para ser viables para su uso en el mundo real.

La necesidad del revenido

Para aliviar las tensiones internas y reducir la fragilidad, las piezas endurecidas se suelen revenir. Esto implica recalentar la pieza a una temperatura más baja y mantenerla durante un tiempo específico.

El revenido restaura parte de la tenacidad y ductilidad del material. Sin embargo, esto tiene el coste de reducir parte de la dureza máxima obtenida durante el temple inicial. Las propiedades finales son un equilibrio cuidadosamente controlado logrado a través de estos dos pasos.

Diseño para el tratamiento térmico

Los ingenieros deben diseñar piezas teniendo en cuenta el proceso de endurecimiento. Esto incluye el uso de radios amplios en las esquinas, evitar cambios bruscos en el espesor y especificar materiales con buena templabilidad para minimizar el riesgo de distorsión y fisuras.

Tomar la decisión correcta para su aplicación

Comprender estas desventajas es clave para decidir si el endurecimiento es el proceso apropiado para su componente.

- Si su enfoque principal es la resistencia extrema al desgaste y a la compresión: El endurecimiento suele ser necesario, pero debe diseñar el componente para que esté soportado y protegido contra impactos (por ejemplo, herramientas de corte, rodamientos).

- Si su enfoque principal es la resistencia al impacto y la durabilidad: Es mejor optar por un material más tenaz y menos duro, o debe emplear un proceso de revenido que restaure una tenacidad significativa a costa de la dureza (por ejemplo, acero estructural, ejes de vehículos).

- Si su enfoque principal es mantener dimensiones precisas: Debe tener en cuenta la posible distorsión y es posible que deba presupuestar un mecanizado posterior al endurecimiento, o elegir un material y un proceso conocidos por su estabilidad dimensional.

En última instancia, el endurecimiento es una herramienta poderosa para mejorar las propiedades del material, pero debe aplicarse con una comprensión clara de sus compromisos inherentes.

Tabla de resumen:

| Desventaja | Consecuencia |

|---|---|

| Mayor fragilidad | Mayor riesgo de fractura bajo cargas de impacto o choque. |

| Menor ductilidad | Incapacidad de doblarse o deformarse plásticamente sin romperse. |

| Distorsión y deformación | Las piezas se doblan o tuercen fuera de forma debido a un temple desigual. |

| Fisuras por temple | La tensión interna grave puede provocar una falla catastrófica de la pieza. |

| Descarburación superficial | La pérdida de carbono de la superficie crea una capa blanda y débil. |

| Mayor coste y complejidad | Requiere equipos especializados y un control preciso del proceso. |

Optimice su proceso de tratamiento térmico con KINTEK

El endurecimiento es un equilibrio delicado. El equipo y los consumibles adecuados son fundamentales para minimizar la distorsión, prevenir las fisuras y lograr el equilibrio perfecto entre dureza y tenacidad para su aplicación específica.

KINTEK se especializa en hornos de laboratorio de alta calidad y equipos de procesamiento térmico diseñados para un tratamiento térmico preciso y fiable. Nuestras soluciones le ayudan a controlar las variables que conducen a las desventajas comunes del endurecimiento.

Permita que nuestros expertos le ayuden a seleccionar el equipo adecuado para:

- Lograr un calentamiento uniforme y un temple controlado para reducir la deformación.

- Mantener la integridad superficial con opciones de atmósfera controlada.

- Garantizar resultados repetibles lote tras lote.

Contáctenos hoy para discutir las necesidades de endurecimiento de su laboratorio y encontrar una solución que mejore las propiedades de su material sin los inconvenientes.

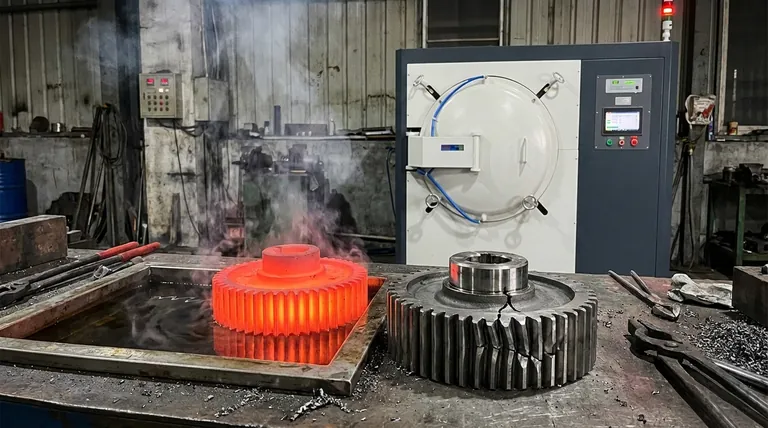

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo funciona el tratamiento térmico al vacío? Logre propiedades de material superiores en un entorno prístino