Las principales desventajas de un horno de inducción son su falta de capacidad de refinado metalúrgico, la inflexibilidad operativa para ciertos programas de producción y la alta dependencia de la calidad de las materias primas cargadas. Debido a que el calor se genera directamente dentro del metal, no hay una fuente de calor secundaria para eliminar eficazmente las impurezas a través de la escoria, lo que hace que la calidad del producto final dependa completamente de la calidad del material de entrada.

Aunque valorado por su precisión, limpieza y eficiencia, un horno de inducción es fundamentalmente un dispositivo de refundición, no de refinado. Sus principales inconvenientes se derivan de esta limitación y de las restricciones operativas que impone, particularmente para operaciones continuas o a gran escala.

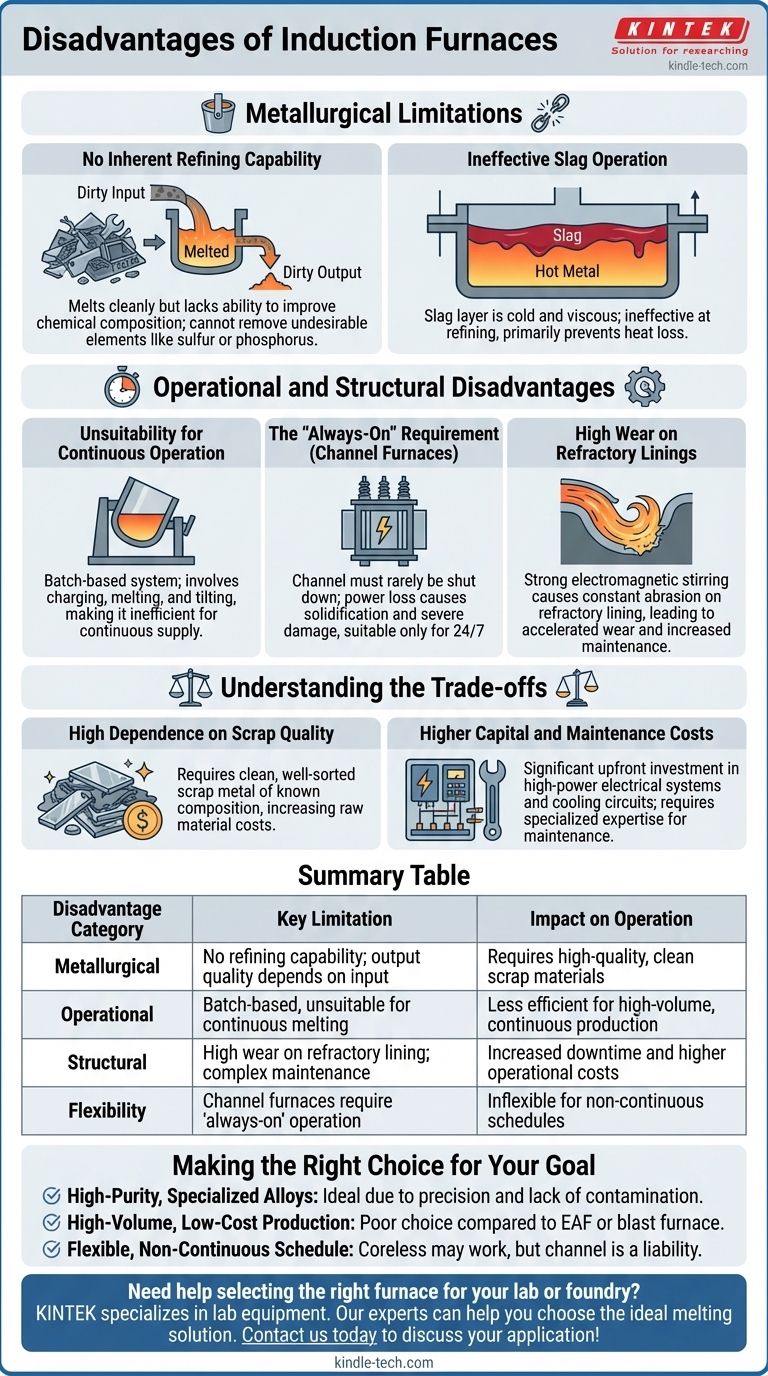

Las limitaciones metalúrgicas

El principio fundamental del calentamiento por inducción —generar calor dentro de la propia carga— es tanto su mayor fortaleza como la fuente de su principal debilidad. Funde el material limpiamente pero casi no ofrece capacidad para mejorar su composición química.

Sin capacidad de refinado inherente

Un horno de inducción simplemente funde el material de carga. A diferencia de un Horno de Arco Eléctrico (EAF), carece del arco de alta intensidad y las reacciones químicas necesarias para eliminar elementos indeseables como el azufre y el fósforo.

La composición química del producto final será casi idéntica a la de la chatarra y las aleaciones que se introduzcan. Esto significa que no se puede utilizar para transformar chatarra de baja calidad y contaminada en metal de alta calidad.

Operación de escoria ineficaz

En otros tipos de hornos, una capa de escoria fundida sobre el metal se sobrecalienta, lo que le permite absorber impurezas. En un horno de inducción, el metal está más caliente que la escoria.

Esto da como resultado una capa de escoria relativamente fría y viscosa que es ineficaz para el refinado. Su función principal es simplemente evitar la pérdida de calor y la oxidación, no limpiar el metal.

Desventajas operativas y estructurales

Más allá de la metalurgia, los hornos de inducción presentan varios desafíos operativos que pueden hacerlos inadecuados para ciertos tipos de fundiciones o programas de producción.

Inadecuación para el funcionamiento continuo

La mayoría de los hornos de inducción son sistemas basados en lotes. El proceso implica cargar el horno, fundir el material y luego inclinar todo el recipiente para verter el metal en una cuchara o molde.

Este ciclo de carga e inclinación lo hace menos eficiente para aplicaciones que requieren un suministro continuo e ininterrumpido de metal fundido.

El requisito de "siempre encendido" para los hornos de canal

Un tipo específico, el horno de inducción de canal, funciona como un transformador donde un bucle de metal fundido actúa como la bobina secundaria. Este diseño es altamente eficiente pero tiene un gran inconveniente.

El horno rara vez se puede apagar. Si se pierde la energía o se apaga el horno, el metal en el canal se solidificará, lo que puede dañar gravemente el revestimiento refractario y requerir un reinicio muy costoso y que consume mucho tiempo. Esto los hace adecuados solo para operaciones 24/7.

Alto desgaste de los revestimientos refractarios

El campo electromagnético que calienta el metal también crea una fuerte acción de agitación. Si bien esto es excelente para crear una aleación homogénea y bien mezclada, también provoca un movimiento constante del metal fundido contra el revestimiento refractario del horno.

Esta acción abrasiva continua puede provocar un desgaste acelerado del revestimiento, lo que aumenta los costos de mantenimiento y requiere tiempos de inactividad más frecuentes para reparaciones.

Comprender las compensaciones

Elegir un horno de inducción implica aceptar un claro conjunto de compromisos. Su precisión y limpieza tienen un costo en flexibilidad y poder de refinado.

Alta dependencia de la calidad de la chatarra

La incapacidad de refinar el material significa que todo el modelo de negocio de una fundición con horno de inducción depende del suministro de chatarra limpia y bien clasificada de una composición conocida.

Esto puede aumentar significativamente los costos de las materias primas en comparación con las operaciones que pueden usar chatarra más barata y de menor calidad y refinarla en el horno.

Mayores costos de capital y mantenimiento

Los sistemas eléctricos de alta potencia, incluidos las fuentes de alimentación, los bancos de condensadores y los circuitos de refrigeración por agua de alta resistencia, representan una inversión inicial significativa.

Además, el mantenimiento de estos complejos sistemas eléctricos y la gestión del reemplazo regular de los revestimientos refractarios requieren experiencia especializada y aumentan el presupuesto operativo continuo.

Tomar la decisión correcta para su objetivo

En última instancia, las desventajas de un horno de inducción solo son desventajas si entran en conflicto con sus requisitos de producción específicos.

- Si su objetivo principal es producir aleaciones especializadas de alta pureza a partir de insumos limpios: La precisión y la falta de contaminación son ideales, lo que hace que las compensaciones sean aceptables.

- Si su objetivo principal es la producción de acero o hierro de alto volumen y bajo costo: La naturaleza por lotes y la incapacidad de refinar chatarra de baja calidad hacen que un horno de inducción sea una mala elección en comparación con un EAF o un alto horno.

- Si su objetivo principal es operar un programa flexible y no continuo: Un horno de inducción sin núcleo puede funcionar, pero el requisito de "siempre encendido" de un horno de canal es una responsabilidad significativa.

Elegir la tecnología de horno adecuada requiere una comprensión clara no solo de lo que hace bien, sino también de lo que fundamentalmente no puede hacer.

Tabla resumen:

| Categoría de desventaja | Limitación clave | Impacto en la operación |

|---|---|---|

| Metalúrgica | Sin capacidad de refinado; la calidad de la salida depende de la entrada | Requiere materiales de chatarra limpios y de alta calidad |

| Operacional | Basado en lotes, no apto para fusión continua | Menos eficiente para producción continua de alto volumen |

| Estructural | Alto desgaste del revestimiento refractario; mantenimiento complejo | Mayor tiempo de inactividad y mayores costos operativos |

| Flexibilidad | Los hornos de canal requieren operación 'siempre encendida' | Inflexible para programas no continuos |

¿Necesita ayuda para seleccionar el horno adecuado para su laboratorio o fundición? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de los laboratorios. Nuestros expertos pueden ayudarle a elegir la solución de fusión ideal según sus objetivos de producción específicos y requisitos de materiales. Contáctenos hoy para discutir su aplicación y asegurarse de obtener el rendimiento que necesita.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuáles son los factores que afectan la fusión? Domine la temperatura, la presión y la química para obtener resultados de alta calidad

- ¿Es la soldadura por inducción lo mismo que la soldadura fuerte? Descifrando las diferencias clave en la unión de metales

- ¿Cuál es el horno de mayor temperatura? Los hornos de inducción lideran con más de 1800°C

- ¿Cuál es la diferencia entre un horno de inducción y un horno de arco? Eligiendo la tecnología de fusión adecuada

- ¿Cuáles son las razones para inyectar gas argón en un horno de fusión al vacío? Mejora la refrigeración y protege la pureza del metal

- ¿Cuál es el límite de voltaje en un horno de inducción? Es una historia de dos sistemas de energía

- ¿Qué tipo de revestimiento se necesita para un horno de inducción? Elija el refractario adecuado para su metal

- ¿Cuál es el papel de un sistema de calentamiento por inducción de alta frecuencia en las pruebas de combustible nuclear? Mejora la seguridad con la simulación LOCA