Aunque es esencial para depositar materiales aislantes, la pulverización catódica por magnetrón de RF no es una técnica universalmente superior. Sus principales desventajas son tasas de deposición significativamente más lentas en comparación con la pulverización catódica de CC, un mayor costo del equipo y complejidad del sistema, y desafíos sustanciales relacionados con la gestión térmica y el control del proceso. Estos factores a menudo limitan su uso a aplicaciones a menor escala o especializadas donde el objetivo principal es depositar dieléctricos.

La principal compensación de la pulverización catódica de RF es aceptar una menor eficiencia y una mayor complejidad a cambio de la capacidad única de depositar películas delgadas aislantes y dieléctricas. Comprender esta compensación es fundamental para determinar si sus desventajas superan sus beneficios para su aplicación específica.

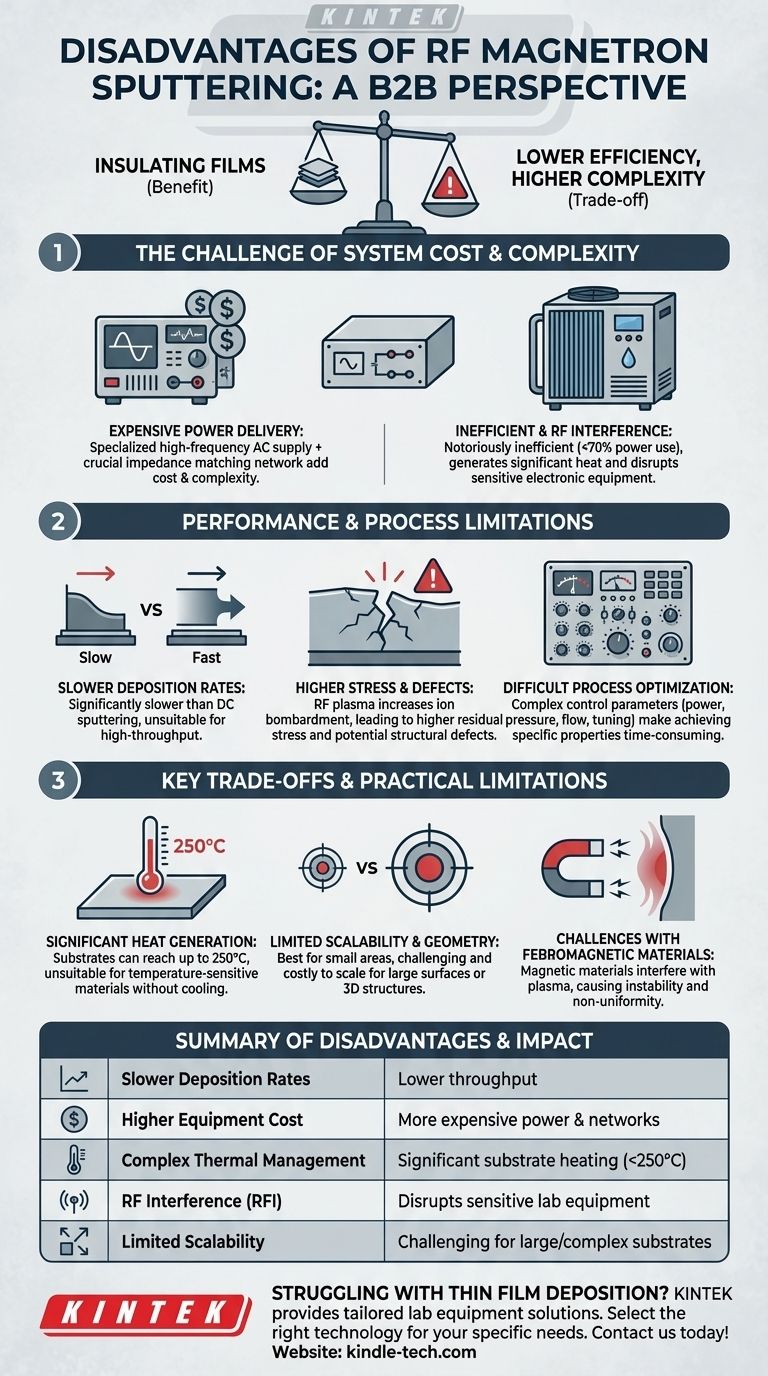

El desafío del costo y la complejidad del sistema

La principal barrera para adoptar la pulverización catódica de RF es a menudo económica y operativa. El equipo requerido es inherentemente más complejo y costoso que su contraparte de CC.

El costoso sistema de suministro de energía

Un sistema de RF requiere una fuente de alimentación de CA especializada de alta frecuencia, que es significativamente más cara que una fuente de alimentación de CC estándar.

Además, exige una red de adaptación de impedancia entre la fuente de alimentación y la cámara de pulverización. Este dispositivo es crucial para transferir eficientemente la energía al plasma, pero añade otra capa de costo, complejidad y posible falla.

Energía ineficiente e interferencia de RF

Las fuentes de alimentación de RF son notoriamente ineficientes, a menudo convierten menos del 70% de la energía de entrada en energía de RF utilizable. El resto se pierde en forma de calor, lo que requiere sistemas de enfriamiento robustos (a menudo refrigeración por agua para unidades de más de 1 kW) y aumenta los costos de energía operativa.

Estos sistemas también generan una significativa interferencia de radiofrecuencia (RFI). Este "ruido" electrónico puede interrumpir otros equipos sensibles, lo que requiere estrategias cuidadosas de blindaje y mitigación, lo que aumenta la complejidad general del sistema.

Limitaciones de rendimiento y proceso

Más allá del hardware, la pulverización catódica de RF presenta varios desafíos relacionados con el rendimiento que pueden afectar la calidad de la película final y la eficiencia del proceso.

Tasas de deposición más lentas

Una desventaja casi universal de la pulverización catódica de RF es su tasa de deposición más lenta en comparación con la pulverización catódica por magnetrón de CC para materiales conductores. Esto la hace menos adecuada para aplicaciones que requieren producción de alto rendimiento o la creación de películas muy gruesas.

Mayor tensión residual y defectos

La naturaleza del plasma de RF puede conducir a un mayor bombardeo iónico sobre el sustrato. Si bien esto a veces puede mejorar la densidad de la película, a menudo resulta en una mayor tensión residual interna, especialmente en recubrimientos más gruesos.

Este aumento del bombardeo también puede introducir más defectos estructurales en la película, comprometiendo potencialmente sus propiedades eléctricas o mecánicas.

Optimización de procesos difícil

Optimizar un proceso de pulverización catódica de RF puede ser una tarea que consume mucho tiempo. El gran número de parámetros de control, incluyendo la potencia, la presión, el flujo de gas y el ajuste de la red de adaptación de impedancia, crea un panorama complejo para navegar al intentar lograr propiedades específicas de la película.

Comprender las compensaciones clave

La decisión de utilizar la pulverización catódica de RF implica equilibrar su capacidad única con varias limitaciones prácticas, particularmente en lo que respecta al calor y la escala.

Generación de calor significativa

Una gran parte de la energía entregada al blanco en un sistema de RF se convierte directamente en calor. Esto requiere un sistema de enfriamiento eficiente para el blanco para evitar el sobrecalentamiento y el daño.

Simultáneamente, el sustrato está sujeto a un calentamiento significativo por parte del plasma, con temperaturas que pueden alcanzar los 250°C. Esto hace que la pulverización catódica de RF no sea adecuada para depositar películas en sustratos sensibles a la temperatura sin soluciones de enfriamiento avanzadas.

Limitaciones en el tamaño y la geometría del sustrato

La pulverización catódica de RF es más efectiva y se usa comúnmente para áreas de sustrato más pequeñas. Escalar el proceso para una deposición uniforme sobre grandes superficies es técnicamente desafiante y costoso.

También tiene dificultades para depositar recubrimientos uniformes en sustratos con estructuras tridimensionales complejas, ya que la distribución del plasma puede no ser uniforme.

Desafíos con materiales ferromagnéticos

Al pulverizar materiales magnéticos como el hierro o el níquel, el propio campo magnético del material puede interferir y perturbar el plasma. Esto puede conducir a un proceso inestable y una deposición no uniforme.

Tomar la decisión correcta para su aplicación

Seleccionar el método de pulverización catódica correcto requiere alinear las fortalezas y debilidades de la técnica con su objetivo principal.

- Si su enfoque principal es depositar películas aislantes de alta calidad en un entorno de investigación: la pulverización catódica de RF es la herramienta correcta, pero debe presupuestar el complejo sistema de energía y gestionar el calentamiento del sustrato.

- Si su enfoque principal es la producción industrial de alta velocidad y gran área de películas conductoras: las tasas lentas y los problemas de escalabilidad de la pulverización catódica de RF hacen que la pulverización catódica por magnetrón de CC o CC pulsada sea una opción mucho más económica.

- Si su enfoque principal es depositar películas en sustratos sensibles a la temperatura: tenga en cuenta que la pulverización catódica de RF introduce un calor significativo, y deberá invertir o diseñar una solución robusta de enfriamiento del sustrato para evitar daños.

Comprender estas compensaciones inherentes es el primer paso para seleccionar la tecnología de deposición adecuada para sus objetivos técnicos y económicos específicos.

Tabla resumen:

| Desventaja | Impacto clave |

|---|---|

| Tasas de deposición más lentas | Menor rendimiento en comparación con la pulverización catódica de CC |

| Mayor costo del equipo | Fuentes de alimentación y redes de adaptación más caras |

| Gestión térmica compleja | Calentamiento significativo del sustrato (hasta 250°C) |

| Interferencia de RF (RFI) | Puede interrumpir equipos de laboratorio sensibles |

| Escalabilidad limitada | Desafiante para sustratos de gran área o complejos |

¿Tiene problemas con los desafíos de la deposición de películas delgadas? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones personalizadas para sus necesidades de laboratorio. Ya sea que esté depositando películas aislantes o requiera recubrimientos conductores de alto rendimiento, nuestros expertos pueden ayudarlo a seleccionar la tecnología de pulverización catódica adecuada. Contáctenos hoy para optimizar su proceso y lograr resultados superiores.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Máquina de soplado de película de coextrusión de tres capas para extrusión de película soplada de laboratorio

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿Cuáles son los efectos del sputtering magnetrónico? Logre películas delgadas duraderas y de alta calidad para su laboratorio

- ¿Cuántos tipos de técnicas de deposición en fase de vapor existen? PVD vs. CVD explicado

- ¿Cuál es la frecuencia de RF para la pulverización catódica? Desvelando el Estándar para Materiales Aislantes

- ¿Qué es una máquina de pulverización catódica magnetrónica? Deposición de películas delgadas de precisión para materiales avanzados

- ¿Qué es la deposición en química ambiental? Entendiendo cómo la contaminación del aire daña los ecosistemas