Aunque increíblemente potentes, la deposición de película delgada no es un proceso simple y conlleva importantes desafíos técnicos. Las principales desventajas giran en torno a la dificultad de controlar las propiedades físicas de la película, asegurar que se adhiera correctamente a la superficie y gestionar los altos costos y complejidades asociados con la ampliación del proceso para la producción.

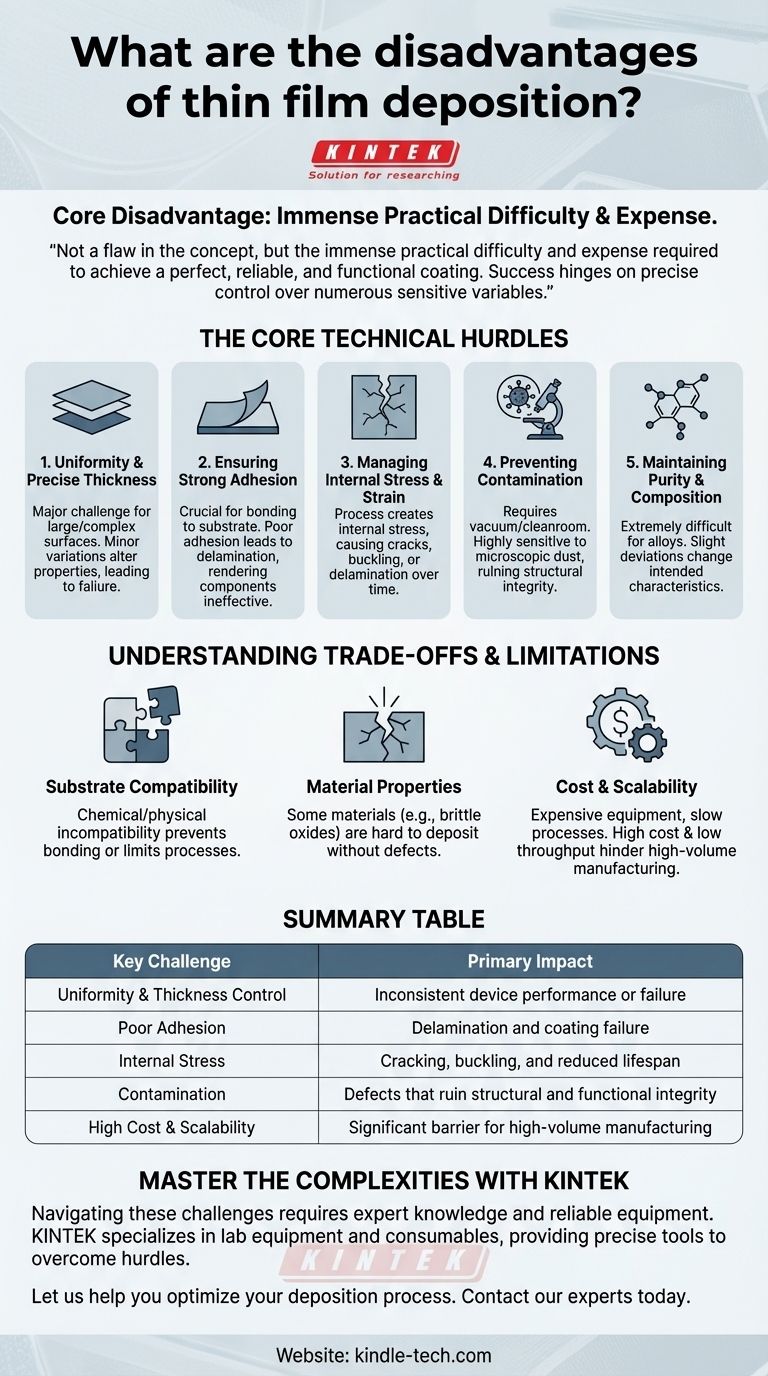

La desventaja principal de la deposición de película delgada no es un defecto en el concepto en sí, sino la inmensa dificultad práctica y el gasto necesarios para lograr un recubrimiento perfecto, fiable y funcional. El éxito depende del control preciso sobre numerosas variables sensibles.

Los obstáculos técnicos fundamentales de la deposición de película delgada

Los beneficios teóricos de las películas delgadas a menudo se ven eclipsados por los desafíos prácticos de crearlas. Estos obstáculos son las verdaderas desventajas del proceso.

Desafío 1: Lograr uniformidad y espesor preciso

Lograr una película perfectamente uniforme en toda una superficie, especialmente una grande o compleja, es un gran desafío.

Incluso las ligeras variaciones en el espesor pueden alterar drásticamente las propiedades ópticas, eléctricas o mecánicas de una película, lo que lleva a fallos del dispositivo o a un rendimiento inconsistente.

Desafío 2: Garantizar una fuerte adhesión

Una película es inútil si no se adhiere al material subyacente, conocido como sustrato.

Una mala adhesión puede provocar deslaminación, donde la película se despega o se desprende. Este es un modo de fallo crítico que deja el componente ineficaz.

Desafío 3: Gestionar la tensión y deformación internas

El propio proceso de deposición puede crear tensión interna dentro de la película delgada.

Esta deformación incorporada puede hacer que la película se agriete, se abombe o se delamine con el tiempo, comprometiendo gravemente su integridad y la función del producto final.

Desafío 4: Prevenir la contaminación

La deposición de película delgada a menudo requiere entornos de vacío o salas limpias porque el proceso es muy sensible a la contaminación.

Incluso las partículas de polvo microscópicas o las moléculas de gas residuales pueden crear defectos en la película, arruinando su integridad estructural y sus propiedades funcionales.

Desafío 5: Mantener la pureza y la composición

Para las películas hechas de aleaciones o materiales compuestos, mantener la precisa composición química y pureza es extremadamente difícil.

Las ligeras desviaciones de la composición objetivo pueden cambiar fundamentalmente las características previstas de la película, lo que convierte esto en un desafío constante de control de procesos.

Comprender las compensaciones y limitaciones

Más allá de los obstáculos técnicos directos, hay desventajas estratégicas más amplias a considerar, centradas principalmente en la compatibilidad y el costo.

La limitación de la compatibilidad del sustrato

No todos los materiales de película se pueden depositar con éxito sobre todos los sustratos.

La incompatibilidad química o física entre la película y el sustrato puede impedir una unión adecuada, limitar la ventana del proceso o crear una tensión excesiva, lo que obliga a realizar cambios costosos en los materiales o el diseño.

El desafío de las propiedades del material

Algunos materiales que serían ideales para una película delgada son inherentemente difíciles de manejar. Por ejemplo, ciertos óxidos frágiles pueden ser difíciles de depositar sin introducir grietas o defectos.

Esto significa que el material ideal para una aplicación puede no ser práctico de implementar como película delgada, lo que obliga a realizar concesiones de ingeniería.

La realidad del costo y la escalabilidad

El equipo necesario para la deposición de película delgada de alta calidad es costoso y los procesos pueden ser lentos.

Esta combinación de alto costo y bajo rendimiento hace que la ampliación desde la investigación de laboratorio hasta la fabricación de gran volumen sea una desventaja logística y financiera significativa.

¿Es la deposición de película delgada adecuada para su aplicación?

Elegir esta tecnología requiere sopesar sus capacidades únicas frente a sus dificultades inherentes. La elección correcta depende totalmente del objetivo principal de su proyecto.

- Si su enfoque principal es lograr propiedades novedosas para dispositivos de alto rendimiento (por ejemplo, semiconductores, óptica avanzada): Los desafíos técnicos son un costo necesario y justificable para crear una funcionalidad que los materiales a granel no pueden proporcionar.

- Si su enfoque principal es mejorar un producto con un recubrimiento rentable: Debe evaluar cuidadosamente si las complejidades de la adhesión, la uniformidad y el alto costo de capital son manejables dentro de su presupuesto.

En última instancia, aprovechar con éxito la deposición de película delgada depende de su capacidad para dominar y controlar sus variables de proceso exigentes y sensibles.

Tabla de resumen:

| Desafío clave | Impacto principal |

|---|---|

| Control de uniformidad y espesor | Rendimiento inconsistente del dispositivo o fallo |

| Mala adhesión | Deslaminación y fallo del recubrimiento |

| Tensión interna | Grietas, abombamiento y vida útil reducida |

| Contaminación | Defectos que arruinan la integridad estructural y funcional |

| Alto costo y escalabilidad | Barrera significativa para la fabricación de gran volumen |

Domine las complejidades de la deposición de película delgada con KINTEK.

Navegar por los desafíos de los procesos de película delgada, desde lograr una uniformidad perfecta hasta gestionar los altos costos, requiere conocimientos expertos y equipos fiables. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando las herramientas y el soporte precisos necesarios para superar estos obstáculos. Ya sea que esté desarrollando semiconductores de alto rendimiento o recubrimientos ópticos avanzados, nuestras soluciones le ayudan a controlar las variables críticas y a garantizar resultados exitosos.

Permítanos ayudarle a optimizar su proceso de deposición. Póngase en contacto con nuestros expertos hoy mismo para analizar su aplicación específica y descubrir cómo KINTEK puede mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura