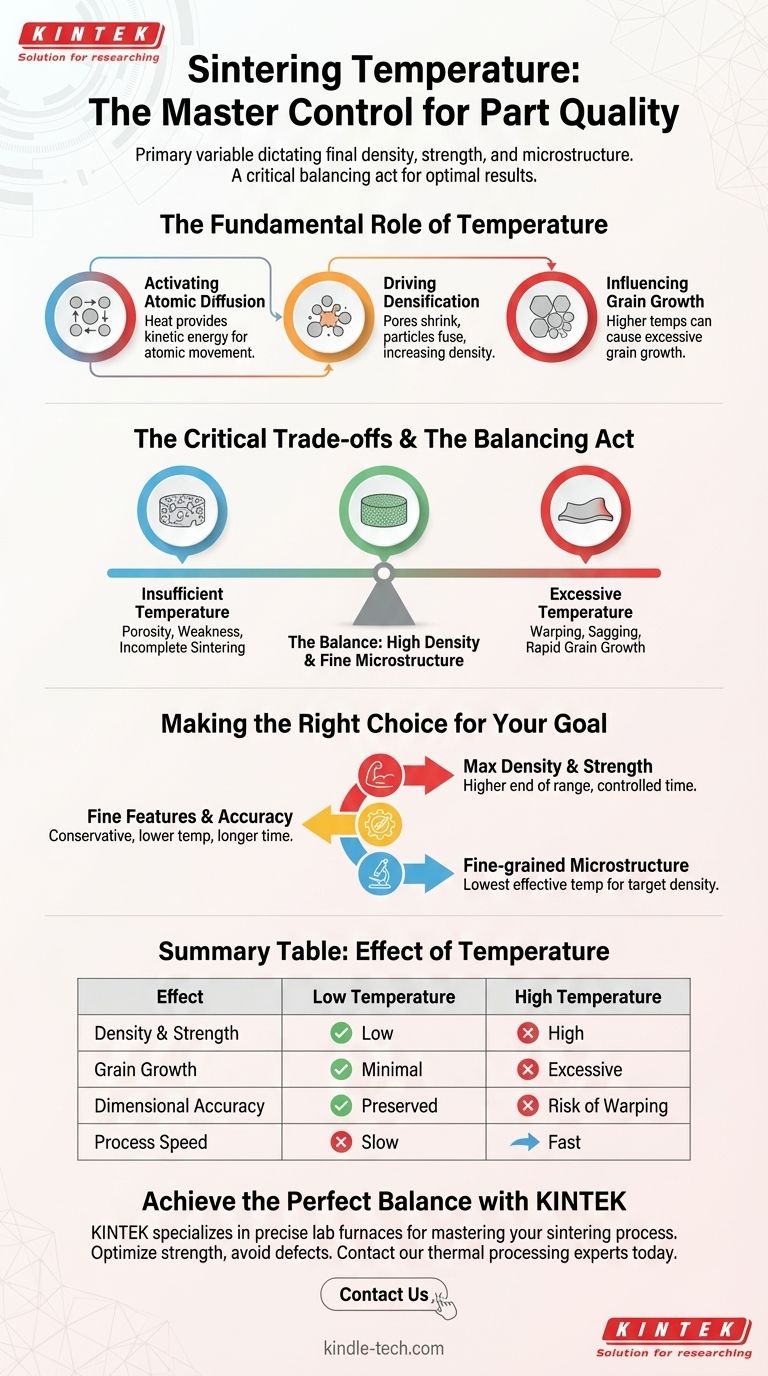

En resumen, la temperatura de sinterización es la variable de control principal que dicta la densidad final, la resistencia y la microestructura de una pieza. Proporciona la energía térmica necesaria para unir las partículas de polvo, transformando un componente "en verde" frágil en un objeto sólido y funcional. La temperatura correcta no es un valor único, sino un punto cuidadosamente elegido dentro de un rango específico para cada material.

El desafío central de la sinterización es que la temperatura impulsa simultáneamente la densificación deseada y efectos potencialmente indeseables como el crecimiento del grano y la distorsión de la pieza. Por lo tanto, seleccionar la temperatura correcta es un acto de equilibrio crítico para lograr las propiedades finales requeridas sin introducir defectos.

El papel fundamental de la temperatura en la sinterización

La temperatura es el motor de todo el proceso de sinterización. Sin suficiente energía térmica, los cambios a nivel atómico necesarios para crear una pieza sólida simplemente no pueden ocurrir.

Activación de la difusión atómica

La sinterización funciona mediante la difusión, el proceso por el cual los átomos se mueven y se reordenan para reducir la energía. El calor proporciona la energía cinética que permite que los átomos se muevan de una partícula a otra a través de sus límites.

Este proceso, conocido como difusión por límites de grano y difusión en masa, depende en gran medida de la temperatura. Un pequeño aumento de la temperatura puede provocar un aumento exponencial de la velocidad de difusión.

Impulso de la densificación

El objetivo principal de la sinterización es la densificación: la eliminación de los poros entre las partículas de polvo iniciales. A medida que los átomos se difunden, las partículas se fusionan, se forman y crecen cuellos entre ellas, y los espacios vacíos (poros) se encogen y se eliminan.

Las temperaturas más altas aceleran este proceso, lo que resulta en una pieza más densa y resistente en menos tiempo.

Influencia en el crecimiento del grano

A medida que las partículas se unen, los límites de las partículas originales son consumidos y reemplazados por límites de grano en el nuevo material sólido. A altas temperaturas, estos límites pueden migrar, haciendo que los granos más grandes crezcan a expensas de los más pequeños.

Si bien algo de crecimiento de grano es inevitable, el crecimiento excesivo puede afectar negativamente las propiedades mecánicas como la tenacidad, haciendo que el material sea más quebradizo.

Comprender las compensaciones críticas

Elegir una temperatura de sinterización no se trata simplemente de calentar el material lo más posible. Implica navegar por compensaciones críticas entre lograr la densidad y evitar defectos.

El riesgo de una temperatura insuficiente

Una temperatura demasiado baja da como resultado una difusión lenta y una sinterización incompleta. Esto deja una porosidad significativa, creando una pieza mecánicamente débil, quebradiza y con un rendimiento general deficiente.

El peligro de una temperatura excesiva

Por el contrario, demasiado calor puede ser desastroso. A medida que la temperatura se acerca al punto de fusión del material, la pieza puede perder su integridad estructural.

Esto puede provocar defectos graves mencionados en los informes de procesamiento, como deformación bajo su propio peso, alabeo o una pérdida completa de precisión dimensional. También promueve un crecimiento de grano rápido e indeseable.

El equilibrio entre densidad y microestructura

La compensación central es entre lograr una alta densidad y mantener una microestructura de grano fino. La temperatura ideal es a menudo la temperatura más baja posible que puede lograr la densidad objetivo dentro de un marco de tiempo aceptable, minimizando así el crecimiento excesivo del grano.

Tomar la decisión correcta para su objetivo

La temperatura de sinterización óptima siempre está ligada al material que se está procesando y al resultado deseado. El rango típico de 750 °C a 1300 °C cubre una amplia variedad de metales y cerámicas, pero el objetivo específico dentro de ese rango es lo que importa.

- Si su enfoque principal es la máxima densidad y resistencia: Probablemente operará en el extremo superior del rango de sinterización recomendado del material, controlando cuidadosamente el tiempo para evitar la distorsión de la pieza.

- Si su enfoque principal es preservar características finas y precisión dimensional: Un enfoque más conservador, con una temperatura más baja y un tiempo de mantenimiento potencialmente más largo, suele ser el mejor para minimizar cualquier riesgo de deformación o alabeo.

- Si su enfoque principal es lograr una microestructura de grano fino para propiedades específicas como la tenacidad: El objetivo es utilizar la temperatura más baja que logre la densidad necesaria, restringiendo así la migración de los límites de grano.

En última instancia, dominar la temperatura de sinterización consiste en utilizarla como una herramienta precisa para diseñar las propiedades finales del material que exige su aplicación.

Tabla de resumen:

| Efecto de la temperatura | Temperatura baja | Temperatura alta |

|---|---|---|

| Densidad y resistencia | Baja (Sinterización incompleta) | Alta (Densificación acelerada) |

| Crecimiento del grano | Mínimo | Excesivo (Puede causar fragilidad) |

| Precisión dimensional | Preservada | Riesgo de deformación y alabeo |

| Velocidad del proceso | Lenta | Rápida |

Logre el equilibrio perfecto entre densidad, resistencia y precisión dimensional en sus piezas sinterizadas.

KINTEK se especializa en proporcionar los hornos de laboratorio precisos y la consulta experta necesarios para dominar su proceso de sinterización. Ya sea que trabaje con metales o cerámicas, nuestro equipo garantiza el control exacto de la temperatura requerido para lograr las propiedades del material objetivo, maximizando la resistencia mientras se evitan defectos como la deformación y el crecimiento excesivo del grano.

Optimicemos su proceso de sinterización juntos. Contacte hoy a nuestros expertos en procesamiento térmico para discutir las necesidades específicas de su aplicación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural