En esencia, el calentamiento por inducción se rige por la interacción entre las características de la fuente de alimentación, el diseño del inductor y las propiedades físicas del material que se calienta. Los factores clave son la frecuencia y la potencia de la corriente alterna, la forma y la proximidad de la bobina de inducción, y la resistividad, la permeabilidad magnética y el tamaño físico del material.

La eficacia del calentamiento por inducción no se trata de un solo factor, sino de la sintonización precisa de un sistema completo. Su capacidad para controlar el resultado depende de comprender cómo la fuente de alimentación, la bobina de inducción y la pieza de trabajo interactúan para generar calor exactamente donde y cuando lo necesita.

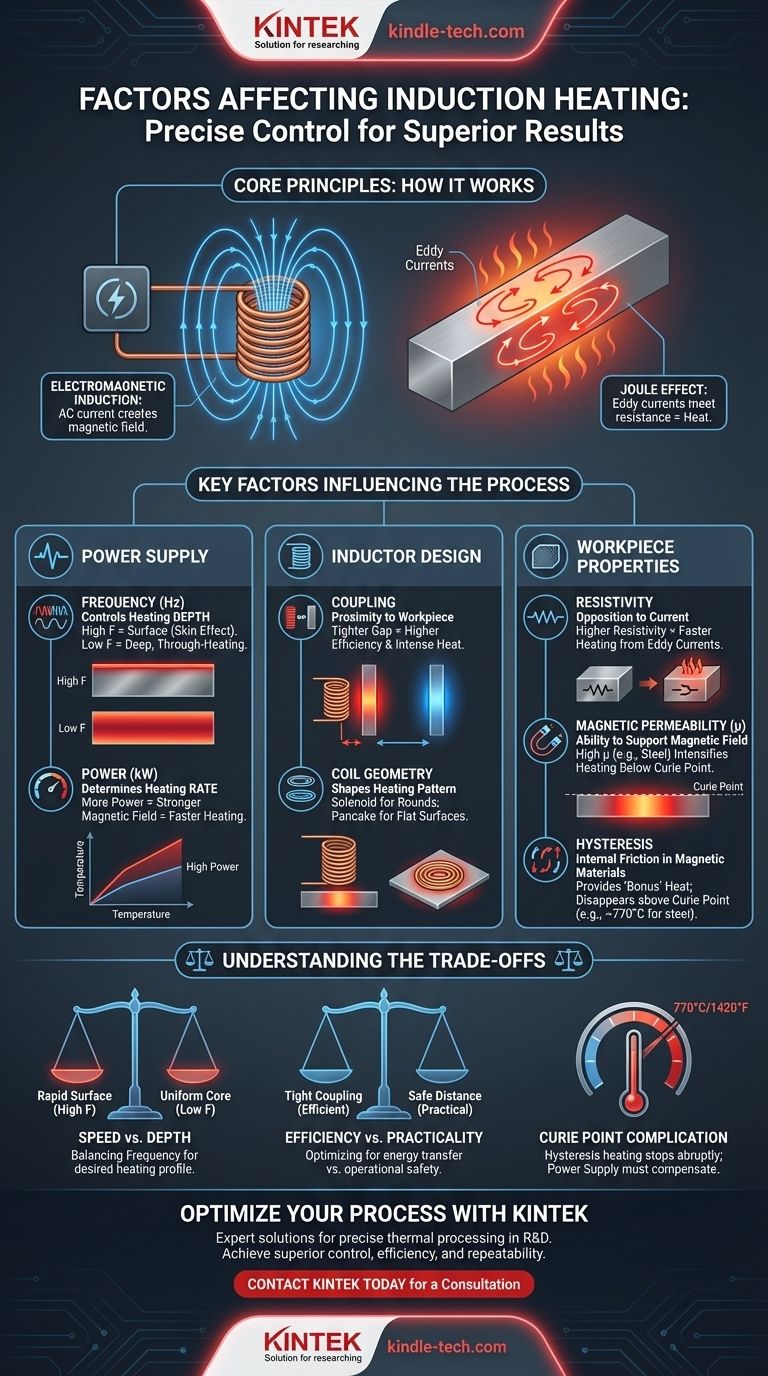

Los principios fundamentales: cómo funciona el calentamiento por inducción

Para controlar el proceso, primero debe comprender la física fundamental en juego. El calentamiento por inducción se basa en dos fenómenos que funcionan en secuencia.

Inducción electromagnética

La fuente de alimentación de un sistema de inducción envía una corriente alterna (CA) de alta frecuencia a través de una bobina de cobre, conocida como inductor. Esta corriente alterna genera un campo magnético potente y que cambia rápidamente alrededor de la bobina.

Cuando se coloca una pieza de trabajo eléctricamente conductora en este campo, el campo magnético induce corrientes eléctricas circulantes dentro de la pieza. Estas se denominan corrientes de Foucault.

El efecto Joule

A medida que estas corrientes de Foucault giran a través del material, encuentran resistencia eléctrica. Esta resistencia convierte la energía eléctrica de las corrientes en energía térmica o calor. Esto se conoce como el efecto Joule, y es la principal fuente de calor en todos los procesos de inducción.

Factores clave que influyen en el proceso

Dominar el calentamiento por inducción significa comprender y manipular las variables que afectan estos principios fundamentales. Estos factores se pueden agrupar en el equipo que usted controla y las propiedades de la pieza que está calentando.

Fuente de alimentación: frecuencia y potencia

La fuente de alimentación es su panel de control principal. Las dos configuraciones más críticas son la frecuencia y la potencia.

- La frecuencia determina la profundidad del calentamiento. Las frecuencias más altas hacen que las corrientes de Foucault fluyan en una capa delgada cerca de la superficie, un fenómeno llamado efecto pelicular. Las frecuencias más bajas penetran más profundamente en el material, lo que permite un calentamiento más uniforme y completo.

- La potencia (medida en kilovatios) determina la velocidad del calentamiento. Aumentar la potencia aumenta la magnitud del campo magnético, lo que induce corrientes de Foucault más fuertes y genera calor más rápidamente.

Diseño del inductor: la forma del calor

La bobina del inductor no es solo un conductor; es la herramienta que da forma al campo magnético y enfoca la energía.

- El acoplamiento se refiere a la proximidad de la bobina a la pieza de trabajo. Una distancia más pequeña (acoplamiento más estrecho) da como resultado una transferencia de energía más eficiente y un calentamiento más intenso.

- La geometría de la bobina dicta el patrón de calentamiento. Una bobina de solenoide simple calienta el diámetro exterior de una barra redonda, mientras que una bobina de "panqueque" puede calentar una superficie plana. El diseño de la bobina es fundamental para concentrar el calor exactamente donde se necesita.

Propiedades de la pieza de trabajo: la respuesta del material

La pieza de trabajo en sí es un participante activo en el proceso de calentamiento. Sus propiedades inherentes dictan la eficiencia con la que se calentará.

- La resistividad es una medida de la oposición de un material a la corriente eléctrica. Los materiales con mayor resistividad generarán más calor con la misma cantidad de corriente de Foucault, calentándose más rápido.

- La permeabilidad magnética es la capacidad de un material para soportar la formación de un campo magnético. Los materiales magnéticos como el hierro y el acero tienen una alta permeabilidad, lo que intensifica en gran medida el proceso de calentamiento por debajo de una cierta temperatura (el punto de Curie).

- El calentamiento por histéresis es un efecto secundario que solo ocurre en materiales magnéticos. La rápida inversión del campo magnético provoca fricción interna a medida que los dominios magnéticos del material intentan alinearse, generando calor adicional. Este efecto proporciona un "impulso" de calentamiento adicional, pero desaparece una vez que el material supera su temperatura de Curie y se vuelve no magnético.

Comprender las compensaciones

Optimizar un proceso de inducción siempre implica equilibrar factores contrapuestos. Comprender estas compensaciones es clave para evitar errores comunes.

Velocidad vs. Profundidad

Elegir una frecuencia es la compensación clásica. La alta frecuencia proporciona un calentamiento superficial extremadamente rápido, ideal para el endurecimiento de la caja. Sin embargo, no calentará eficazmente el núcleo de una pieza gruesa. Para eso, necesita una frecuencia más baja y un tiempo de calentamiento más largo para permitir que el calor se conduzca hacia adentro.

Eficiencia vs. Practicidad

La configuración más eficiente energéticamente implica un acoplamiento muy estrecho, con la bobina colocada lo más cerca posible de la pieza. Sin embargo, esto puede ser difícil de lograr en una línea de producción automatizada y aumenta el riesgo de contacto entre la pieza y la bobina, lo que podría causar un cortocircuito dañino.

La complicación del punto de Curie

Al calentar aceros magnéticos, recuerde que el calentamiento rápido por histéresis se detendrá abruptamente cuando la temperatura del material exceda el punto de Curie (alrededor de 770 °C / 1420 °F). Su fuente de alimentación debe ser capaz de compensar este cambio para mantener una tasa de calentamiento constante.

Tomar la decisión correcta para su objetivo

La configuración óptima depende completamente de su aplicación específica. Utilice su objetivo para guiar sus decisiones sobre estos factores clave.

- Si su objetivo principal es el endurecimiento rápido de la superficie: Utilice una alta frecuencia (100 kHz a 400 kHz) y alta potencia con un inductor de forma precisa acoplado estrechamente a la pieza.

- Si su objetivo principal es el calentamiento completo de un tocho grande para forja: Utilice una frecuencia más baja (1 kHz a 10 kHz) para asegurar una penetración profunda de la energía y permitir tiempo suficiente para que el calor llegue al núcleo.

- Si su objetivo principal es la máxima eficiencia energética: Diseñe el inductor para el acoplamiento más estrecho posible que su proceso pueda acomodar de forma segura para minimizar la pérdida de energía al entorno circundante.

- Si está calentando un material no magnético como aluminio o cobre: Debe depender únicamente del efecto Joule, lo que puede requerir mayor potencia o un acoplamiento más eficiente en comparación con el calentamiento de acero.

Al comprender estos factores interconectados, puede pasar de simplemente usar el calentamiento por inducción a realmente diseñar el proceso para obtener el resultado deseado.

Tabla resumen:

| Factor | Influencia clave en el proceso de calentamiento |

|---|---|

| Frecuencia | Controla la profundidad de calentamiento (efecto pelicular) |

| Potencia | Determina la velocidad de calentamiento |

| Diseño y acoplamiento de la bobina | Da forma al patrón de calentamiento y afecta la eficiencia |

| Resistividad del material | Los materiales de mayor resistividad se calientan más rápido |

| Permeabilidad magnética | Intensifica el calentamiento en materiales magnéticos por debajo del punto de Curie |

¿Listo para optimizar su proceso de calentamiento por inducción?

Comprender estos factores es el primer paso. Implementarlos eficazmente requiere el equipo y la experiencia adecuados. KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles, incluidos sistemas de calentamiento por inducción adaptados para un procesamiento térmico preciso en investigación y desarrollo.

Deje que nuestros expertos le ayuden a seleccionar el sistema ideal para lograr un control, eficiencia y repetibilidad superiores en sus aplicaciones. Contacte con KINTEL hoy mismo para una consulta y descubra cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de prensa en caliente al vacío? Unión superior para compuestos de diamante/aluminio

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 96%+ para compuestos (WC + B4C)p/6063Al

- ¿Cómo garantiza un horno de prensa en caliente al vacío la calidad de las capas de difusión AlTi? Logrando enlaces intermetálicos puros de Al3Ti