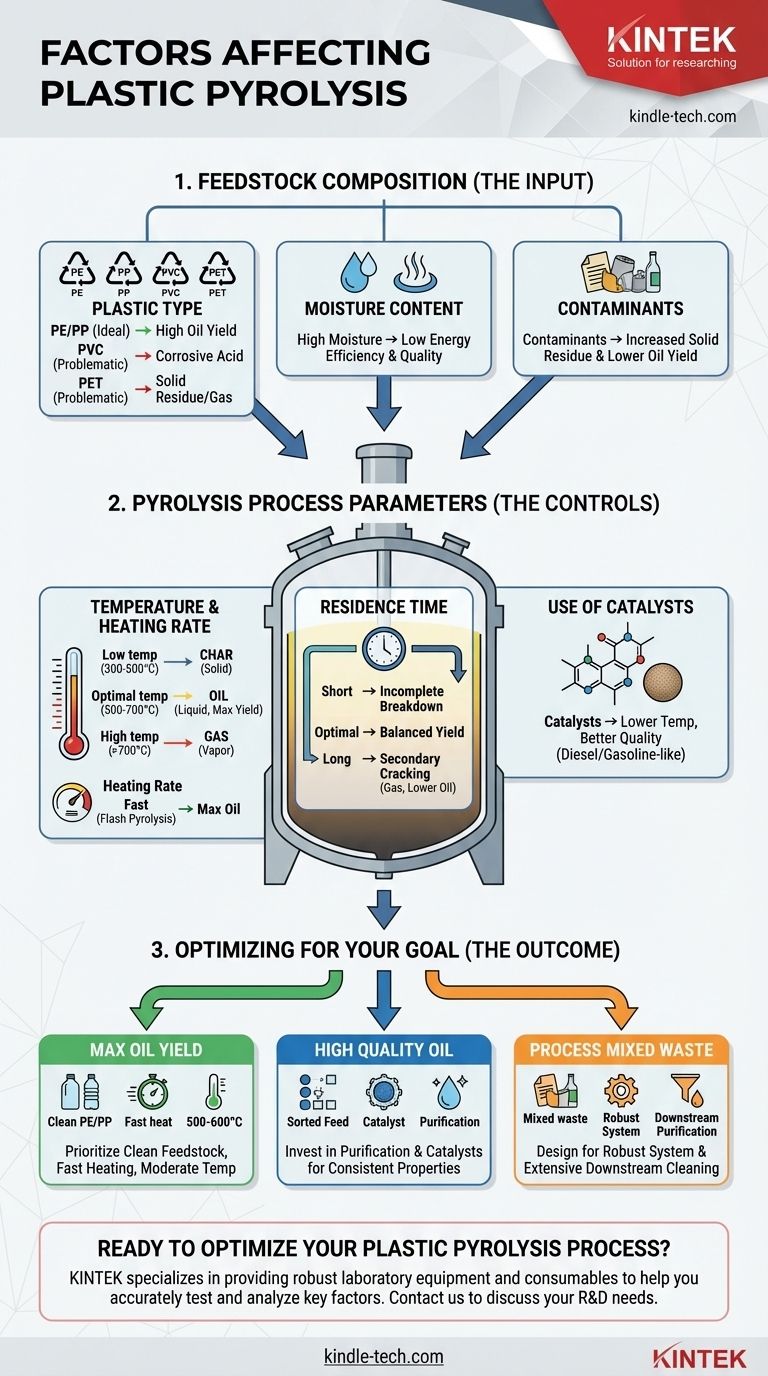

Los principales factores que afectan la pirólisis de plásticos son la composición de los residuos plásticos y los parámetros operativos del reactor. El tipo de plástico, su nivel de humedad y la presencia de contaminantes no plásticos dictan fundamentalmente el rendimiento potencial, mientras que las variables del proceso como la temperatura, la velocidad de calentamiento y el uso de catalizadores determinan el rendimiento y la calidad finales del aceite y otros productos resultantes.

El desafío central en la pirólisis de plásticos es gestionar la variabilidad. Si bien la optimización de las condiciones del reactor es un ejercicio técnico, la mayor influencia en el éxito y la viabilidad económica del proceso es la calidad y consistencia de la materia prima plástica entrante.

El papel crítico de la composición de la materia prima

El material que se introduce en el reactor es la variable más importante. Una materia prima inconsistente o contaminada es el punto de fallo más común para las operaciones de pirólisis.

Tipo de Polímero Plástico

Diferentes plásticos están hechos de diferentes bloques de construcción químicos, que se descomponen en diferentes productos. Las poliolefinas como el Polietileno (PE) y el Polipropileno (PP) son ideales, ya que producen grandes cantidades de valiosos aceites de hidrocarburos.

Por el contrario, los plásticos como el Cloruro de Polivinilo (PVC) son muy problemáticos, ya que liberan ácido clorhídrico corrosivo durante el calentamiento, lo que puede dañar el equipo. El Tereftalato de Polietileno (PET) también se comporta de manera diferente, produciendo a menudo más residuo sólido y gases que aceite líquido.

Contenido de Humedad

Cualquier agua presente en la materia prima debe evaporarse antes de que el plástico pueda descomponerse. Este proceso consume una cantidad significativa de energía, lo que reduce la eficiencia energética general del sistema.

Un alto contenido de humedad también puede provocar la formación de emulsiones y aumentar el contenido de oxígeno en el aceite de pirólisis, lo que disminuye su calidad y valor como combustible.

Contaminantes no Plásticos

Los contaminantes como el papel, la madera, los restos de comida, el metal y el vidrio no se convierten en aceite. En cambio, típicamente aumentan la cantidad de residuo sólido (coque o ceniza) y gas producido, lo que reduce el rendimiento final de aceite.

Estos materiales también pueden introducir elementos como azufre o nitrógeno, lo que da como resultado un aceite de menor calidad que puede requerir una purificación posterior más intensiva.

Parámetros clave del proceso de pirólisis

Una vez seleccionada la materia prima, las condiciones operativas del reactor se utilizan para controlar las reacciones químicas y dirigir el resultado hacia los productos deseados.

Temperatura y Velocidad de Calentamiento

La temperatura es posiblemente el parámetro de proceso más crítico. Las temperaturas más bajas (300-500°C) y las velocidades de calentamiento lentas tienden a favorecer la producción de coque sólido.

Las temperaturas más altas (500-700°C) y las velocidades de calentamiento rápidas ("pirólisis flash") maximizan la conversión del plástico a la fase de vapor, lo que, tras el enfriamiento, da como resultado el mayor rendimiento de aceite líquido posible. Las temperaturas muy altas (>700°C) favorecen la producción de gas.

Tiempo de Residencia

Esto se refiere a la cantidad de tiempo que el material plástico pasa dentro de la zona caliente del reactor. Un tiempo de residencia más largo puede permitir una descomposición más completa de las cadenas de polímeros más grandes.

Sin embargo, si el tiempo de residencia es demasiado largo, puede provocar el craqueo secundario de los valiosos vapores de aceite en gases no condensables menos deseables, reduciendo así el rendimiento líquido final.

Uso de Catalizadores

Se pueden introducir catalizadores en el proceso para mejorar su eficiencia y controlar selectivamente el resultado. Pueden reducir la temperatura de reacción requerida, ahorrando energía.

Más importante aún, catalizadores específicos pueden "dirigir" las reacciones químicas para producir un rango más estrecho de hidrocarburos, lo que resulta en un aceite de pirólisis con propiedades más cercanas a los combustibles convencionales como el diésel o la gasolina, reduciendo la necesidad de una mejora extensa.

Comprender las compensaciones y los desafíos

La implementación exitosa de la pirólisis de plásticos requiere navegar una serie de compromisos técnicos y económicos.

El dilema del costo de la materia prima frente al costo del proceso

Existe una compensación fundamental entre invertir en la preparación de la materia prima frente a un proceso más complejo. Puede gastar más dinero en clasificar y limpiar los residuos plásticos para obtener una entrada pura, lo que simplifica el proceso de pirólisis.

Alternativamente, puede construir un sistema de reactor y purificación más robusto y costoso diseñado para manejar residuos mixtos y contaminados. Ningún enfoque es universalmente superior; la elección depende de la disponibilidad local de residuos y los objetivos económicos.

El problema de los contaminantes persistentes

Incluso con la clasificación, algunos contaminantes son difíciles de eliminar. Los aditivos, tintes y retardantes de llama dentro de la matriz plástica pueden terminar en el aceite de pirólisis o el coque, creando potencialmente subproductos peligrosos que requieren un manejo y eliminación especiales.

Calidad de salida inconsistente

El mayor desafío comercial es producir un producto consistente a partir de una entrada inconsistente. Las variaciones en la materia prima significan que el aceite de pirólisis resultante puede diferir en viscosidad, densidad y composición química de un lote a otro, lo que dificulta su venta a refinerías o plantas químicas que requieren un producto fiable y estandarizado.

Tomar la decisión correcta para su objetivo

Su estrategia operativa debe ser dictada por su objetivo principal.

- Si su enfoque principal es maximizar el rendimiento de aceite líquido: Priorice la materia prima limpia y clasificada que consiste en PE y PP, y opere con una alta velocidad de calentamiento a una temperatura moderada a alta (alrededor de 500-600°C).

- Si su enfoque principal es producir aceite de alta calidad y consistente: Invierta fuertemente en la purificación de la materia prima para eliminar contaminantes y considere el uso de catalizadores específicos para controlar las propiedades químicas del aceite.

- Si su enfoque principal es procesar residuos mixtos con un pretratamiento mínimo: Debe diseñar o seleccionar un sistema de pirólisis robusto capaz de manejar contaminantes y planificar una purificación significativa posterior del aceite para crear un producto comercializable.

En última instancia, controlar los factores de la pirólisis de plásticos es un equilibrio entre gestionar la calidad de su material de entrada y ajustar finamente las condiciones de su proceso para lograr un resultado específico.

Tabla Resumen:

| Factor | Influencia clave en la pirólisis |

|---|---|

| Tipo de Plástico (Polímero) | Determina la distribución del producto (aceite, gas, coque). PE/PP ideal; PVC/PET problemáticos. |

| Temperatura | Crítica para el rendimiento del producto. Baja temperatura = más coque; Alta temperatura (500-700°C) = máximo aceite. |

| Catalizadores | Reduce la temperatura de reacción y mejora la calidad del aceite, acercándolo al combustible convencional. |

| Humedad y Contaminantes | Reduce la eficiencia energética y el rendimiento del aceite, aumenta el residuo y disminuye la calidad del aceite. |

¿Listo para optimizar su proceso de pirólisis de plásticos?

KINTEK se especializa en proporcionar equipos de laboratorio robustos y consumibles para ayudarle a probar y analizar con precisión los factores clave que afectan su producción de pirólisis. Ya sea que esté investigando la idoneidad de la materia prima, optimizando los parámetros de temperatura o probando catalizadores, nuestras herramientas fiables están diseñadas para las necesidades de su laboratorio.

Contáctenos hoy utilizando el siguiente formulario para discutir cómo podemos apoyar su I+D en pirólisis y ayudarle a lograr un proceso más eficiente y rentable.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de atmósfera controlada con cinta de malla

La gente también pregunta

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos