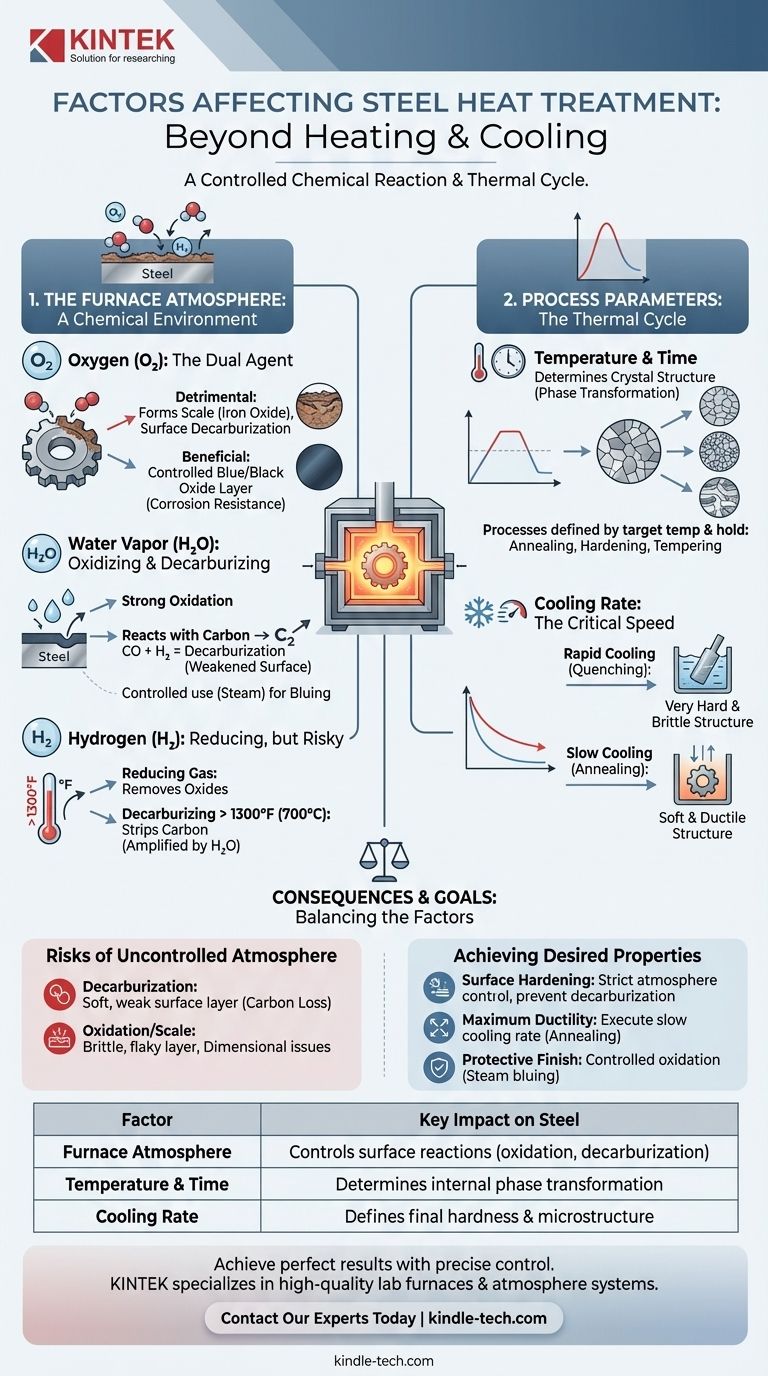

En esencia, el éxito de cualquier tratamiento térmico del acero está determinado por dos categorías principales de factores: el ciclo térmico específico (temperatura de calentamiento, tiempo y velocidad de enfriamiento) y la composición química de la atmósfera del horno. La atmósfera, compuesta por gases como oxígeno, hidrógeno y vapor de agua, reacciona activamente con la superficie del acero, alterando fundamentalmente sus propiedades.

El tratamiento térmico no es simplemente un proceso de calentamiento y enfriamiento; es una reacción química controlada. Los gases dentro del horno son ingredientes activos, no solo un ambiente inerte, y gestionar sus efectos es la clave para lograr las propiedades de material deseadas mientras se previenen los defectos.

El papel crítico de la atmósfera del horno

El entorno que rodea al acero durante el calentamiento es químicamente reactivo y tiene un impacto directo y significativo en el producto final. Comprender el papel de cada gas es esencial para el control del proceso.

La dualidad del oxígeno

El oxígeno es un gas altamente reactivo que puede ser tanto beneficioso como perjudicial. Su efecto principal es reaccionar con el hierro del acero para producir óxido de hierro, comúnmente conocido como cascarilla u óxido superficial.

Esta formación de cascarilla puede ser indeseable, ya que altera las dimensiones de la pieza y el acabado superficial. Además, el oxígeno puede causar descarburación superficial al reaccionar con el carbono del acero y eliminarlo, lo que resulta en una capa superficial más blanda.

Sin embargo, en algunos procesos, el oxígeno se utiliza intencionalmente. La oxidación superficial controlada, a menudo lograda con vapor, puede crear una capa de óxido azul o negro protectora y estéticamente agradable que mejora la resistencia a la corrosión.

El impacto del vapor de agua

El vapor de agua (H₂O) es un potente agente oxidante a las temperaturas de tratamiento térmico. Oxida fácilmente el hierro de la superficie del acero.

Fundamentalmente, también reacciona con el carbono del acero, formando monóxido de carbono (CO) e hidrógeno (H₂). Esta reacción es una causa importante de descarburación, que debilita la superficie.

Al igual que con el oxígeno, este efecto puede aprovecharse. El vapor se utiliza a menudo como agente de azulado, creando intencionalmente una capa de óxido delgada y controlada en componentes como las laminaciones de motores.

Efectos reductores y descarburantes del hidrógeno

El hidrógeno es principalmente un gas reductor, lo que significa que reacciona con los óxidos y los elimina. Por ejemplo, puede reducir el óxido de hierro de nuevo a hierro.

Sin embargo, a temperaturas superiores a aproximadamente 1300 °F (700 °C), el hidrógeno tiene un fuerte efecto descarburante en el acero, eliminando carbono de la superficie. Este efecto se amplifica por la presencia de vapor de agua. Por debajo de esta temperatura, su potencial descarburante es insignificante.

Comprensión de las compensaciones y los riesgos inherentes

Controlar la atmósfera del horno es un acto de equilibrio. Un fallo en la gestión de estas reacciones químicas conduce a defectos de material comunes y costosos.

El riesgo generalizado de la descarburación

La descarburación es la pérdida de contenido de carbono de la superficie del acero. Esto crea una capa exterior blanda y débil en un componente que se pretendía que fuera duro.

Este es un modo de fallo importante, ya que la resistencia al desgaste y la resistencia a la fatiga del componente dependen de una superficie dura y con alto contenido de carbono. Es causada principalmente por reacciones con oxígeno, vapor de agua e hidrógeno a alta temperatura.

El problema de la oxidación y la cascarilla

La cascarilla (óxido de hierro) es el subproducto más visible de una atmósfera no controlada. Esta capa quebradiza y escamosa puede interferir con los pasos de fabricación posteriores, como el mecanizado o el recubrimiento.

El escalado excesivo también puede provocar una pérdida de material, haciendo que la pieza final quede fuera de la tolerancia dimensional. Prevenir la formación de cascarilla no deseada requiere minimizar la presencia de gases oxidantes como el oxígeno y el vapor de agua.

Parámetros del proceso: temperatura, tiempo y enfriamiento

Más allá de la atmósfera, los parámetros físicos del ciclo de tratamiento térmico son los factores más fundamentales de todos.

Temperatura y tiempo a la temperatura

La temperatura a la que se calienta el acero determina su estructura cristalina (fase). Mantener el acero a esa temperatura durante una duración específica permite que esta transformación ocurra en todo el material.

Diferentes procesos, como el recocido (ablandamiento), el endurecimiento y el revenido (reducción de la fragilidad), se definen por temperaturas objetivo y tiempos de mantenimiento únicos.

El papel definitorio de la velocidad de enfriamiento

La velocidad a la que se enfría el acero desde su temperatura de tratamiento es posiblemente el factor más crítico para determinar su dureza y microestructura finales.

El temple, o enfriamiento rápido en un medio como agua o aceite, atrapa el acero en una estructura muy dura y frágil. Por el contrario, el enfriamiento lento, como se ve en el recocido, permite que la estructura cambie a una forma blanda y dúctil.

Tomar la decisión correcta para su objetivo

Su objetivo específico dicta qué factores debe priorizar y controlar con mayor cuidado.

- Si su enfoque principal es el endurecimiento superficial: Debe controlar estrictamente la atmósfera del horno para prevenir la descarburación y, en procesos como la cementación, utilizar activamente la atmósfera para añadir carbono a la superficie.

- Si su enfoque principal es lograr la máxima ductilidad (ablandamiento): Su atención debe centrarse en ejecutar la velocidad de enfriamiento lento correcta desde la temperatura de recocido.

- Si su enfoque principal es crear un acabado superficial protector: Debe introducir intencionalmente un agente oxidante como el vapor a una temperatura precisa para desarrollar una capa de óxido controlada.

Dominar el tratamiento térmico es dominar la manipulación controlada de la química y la estructura del acero a través de la energía térmica y las reacciones atmosféricas.

Tabla de resumen:

| Factor | Impacto clave en el acero |

|---|---|

| Atmósfera del horno | Controla las reacciones superficiales (oxidación, descarburación) |

| Temperatura y tiempo | Determina la transformación de fase interna del acero |

| Velocidad de enfriamiento | Define la dureza y microestructura finales (p. ej., temple frente a recocido) |

Logre resultados de tratamiento térmico perfectos cada vez. El equipo de laboratorio adecuado es fundamental para un control preciso de la atmósfera del horno y los ciclos térmicos. KINTEK se especializa en hornos de laboratorio de alta calidad, sistemas de control de atmósfera y consumibles diseñados para satisfacer las exigentes necesidades de los laboratorios de metalurgia y pruebas de materiales.

Contacte con nuestros expertos hoy mismo a través de nuestro Formulario de Contacto para analizar cómo nuestras soluciones pueden ayudarle a prevenir la descarburación, controlar la formación de cascarilla y lograr consistentemente las propiedades de material deseadas.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Por qué se usa nitrógeno en los hornos de recocido? Para prevenir la oxidación y la descarburación y obtener una calidad superior del metal

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos