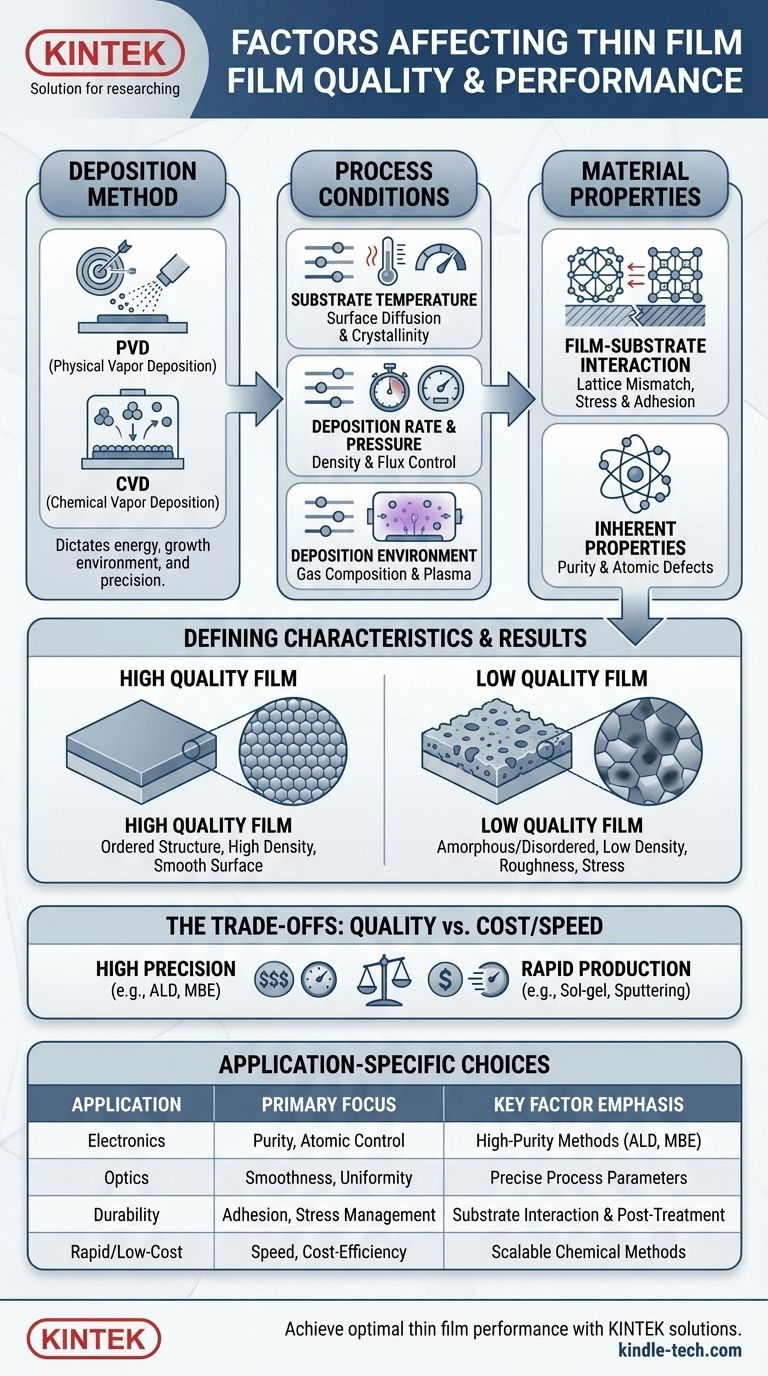

En esencia, la calidad y las características de una película delgada están determinadas por tres categorías generales de factores: el método de deposición elegido, las condiciones específicas bajo las cuales se cultiva la película y las propiedades inherentes de los materiales utilizados. El rendimiento final de cualquier dispositivo que dependa de una película delgada es el resultado directo de cómo se gestionan y controlan estos factores durante el proceso de fabricación.

La conclusión central es que una película delgada no es simplemente un material; es una estructura compleja cuyas propiedades finales son un resultado emergente de todo el proceso de deposición. Cada decisión, desde la elección del método de deposición hasta la temperatura del sustrato, influye directamente en la estructura atómica de la película, la tensión interna y el rendimiento final.

La base: método y materiales

Las primeras elecciones críticas que debe hacer implican seleccionar la técnica de deposición adecuada y comprender la interacción entre la película y la superficie sobre la que se cultiva. Estas decisiones establecen las limitaciones fundamentales para todo el proceso.

La elección de la técnica de deposición

El método utilizado para depositar la película es el factor más significativo. Las técnicas de deposición se dividen ampliamente en dos familias: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

Los métodos PVD, como la pulverización catódica o la evaporación térmica, transportan físicamente el material de una fuente al sustrato. Los métodos químicos, como CVD, deposición de capas atómicas (ALD) o sol-gel, utilizan reacciones químicas en la superficie del sustrato para formar la película. Esta elección dicta la energía de las partículas que llegan, el entorno de crecimiento y la precisión alcanzable.

Interacción del sustrato y el material de la película

Una película delgada no existe de forma aislada; se cultiva sobre un sustrato. Las desajustes entre la red atómica de la película y el sustrato pueden crear una tensión y deformación internas significativas.

Esta tensión acumulada, si no se gestiona, puede provocar fallos críticos como el agrietamiento o la delaminación, donde la película se desprende del sustrato. La limpieza y la calidad de la superficie del propio sustrato también son condiciones iniciales primordiales.

Controlando el crecimiento: parámetros críticos de deposición

Una vez elegido un método, las variables específicas del proceso deben controlarse con precisión. Estos parámetros son las palancas que se utilizan para ajustar la estructura final y las propiedades de la película.

Temperatura del sustrato

La temperatura es una variable clave que rige la movilidad de los átomos en la superficie. Las temperaturas más altas proporcionan más energía para la difusión superficial, lo que permite que los átomos se asienten en estructuras más ordenadas y cristalinas. Una temperatura insuficiente puede dar como resultado una película más desordenada o amorfa.

Velocidad de deposición y presión

La velocidad a la que el material llega al sustrato (flujo) y la presión dentro de la cámara de deposición son críticas. Una velocidad de deposición muy alta puede "enterrar" los defectos antes de que tengan la oportunidad de resolverse, lo que lleva a una película de menor densidad. La presión de la cámara afecta la forma en que las partículas viajan de la fuente al sustrato.

El entorno de deposición

La composición del gas o plasma en la cámara de deposición es fundamental. En CVD, el tipo y el flujo de gases precursores determinan la composición química de la película. En técnicas PVD como la pulverización catódica, el entorno del plasma, incluida la forma de los iones reactivos (radicales) y su energía, influye directamente en el crecimiento y la química de la película.

El resultado: definición de las características de la película

La interacción del método de deposición y los parámetros del proceso se manifiesta en las propiedades físicas y mecánicas finales de la película.

Estructura granular y densidad

Durante el crecimiento, las películas forman regiones cristalinas microscópicas llamadas granos. El crecimiento irregular de los granos puede crear un efecto de "sombreado", donde algunas partes de la película en crecimiento son bloqueadas por granos más altos. Esto da como resultado huecos y una película de baja densidad, lo que puede comprometer su integridad mecánica y eléctrica.

Rugosidad superficial e imperfecciones

La suavidad final de la película es un resultado directo del proceso de crecimiento. La rugosidad superficial y otras imperfecciones pueden afectar drásticamente el rendimiento, particularmente en aplicaciones como la óptica, donde causan dispersión de la luz, o en la electrónica, donde pueden interrumpir el flujo de corriente.

Dinámica de adsorción y desorción

A nivel atómico, el crecimiento de la película es un equilibrio entre la adsorción (átomos que se adhieren a la superficie) y la desorción (átomos que abandonan la superficie). Las tasas de estos procesos, influenciadas por la temperatura y la presión, determinan la pureza, la densidad y la calidad general de la película.

Comprender las compensaciones: modos de falla y costo

Lograr una película delgada perfecta implica navegar una serie de compromisos y evitar errores comunes.

Tensión y deformación internas

Como se mencionó, la tensión es un modo de falla principal. Surge no solo del desajuste de la red, sino también de las diferencias en la expansión térmica entre la película y el sustrato. La gestión de los ajustes de deposición y el uso de tratamientos térmicos posteriores a la deposición (recocido) son estrategias clave para mitigar este riesgo.

Pureza y defectos a escala atómica

Para aplicaciones de alto rendimiento como los semiconductores, la pureza no es negociable. Incluso unos pocos átomos mal colocados o impurezas pueden dañar catastróficamente el rendimiento de un dispositivo microelectrónico. Esto requiere técnicas de deposición de alta precisión y condiciones de fabricación extremadamente limpias.

Costo, velocidad y precisión

Existe una compensación constante entre la calidad de la película y el costo y la eficiencia de su producción. Métodos como la Epitaxia de Haces Moleculares (MBE) o ALD ofrecen un control a nivel atómico sin precedentes, pero son muy lentos y costosos. Por el contrario, técnicas como el recubrimiento por inmersión o el recubrimiento por centrifugación son rápidas y económicas, pero ofrecen mucha menos precisión estructural.

Tomar la decisión correcta para su aplicación

Su selección final de factores depende completamente del uso previsto de la película delgada.

- Si su enfoque principal son los productos electrónicos de alto rendimiento: Priorice los métodos de deposición de alta pureza como ALD o MBE que ofrecen control a nivel atómico, aceptando el mayor costo y la menor velocidad.

- Si su enfoque principal son los recubrimientos ópticos: Controle meticulosamente los parámetros de deposición para minimizar la rugosidad de la superficie y asegurar una densidad de película uniforme, ya que esto impacta directamente en las propiedades ópticas.

- Si su enfoque principal es la durabilidad mecánica: Concéntrese en gestionar la tensión interna y promover una fuerte adhesión película-sustrato para evitar el agrietamiento y la delaminación.

- Si su enfoque principal es la producción rápida o de bajo costo: Considere métodos químicos escalables como el sol-gel o la pulverización catódica, comprendiendo y aceptando las compensaciones inherentes en la precisión de la película.

En última instancia, dominar la tecnología de películas delgadas radica en comprender y controlar la relación directa entre su proceso de deposición y las propiedades finales de la película que necesita lograr.

Tabla resumen:

| Categoría de factor | Elementos clave | Impacto en la película |

|---|---|---|

| Método de deposición | PVD (Pulverización catódica), CVD, ALD | Determina la energía de las partículas, el entorno de crecimiento y la precisión |

| Parámetros del proceso | Temperatura del sustrato, velocidad de deposición, presión | Controla la estructura de la película, la densidad y la rugosidad superficial |

| Propiedades del material | Interacción película-sustrato, desajuste de red | Influye en la tensión interna, la adhesión y el riesgo de delaminación |

Logre un rendimiento óptimo de películas delgadas para sus aplicaciones de laboratorio. La calidad de sus películas delgadas impacta directamente en el éxito de su investigación y desarrollo. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a sus necesidades de deposición. Ya sea que requiera un control preciso para la fabricación de semiconductores, recubrimientos uniformes para óptica o películas duraderas para aplicaciones mecánicas, nuestra experiencia garantiza que obtendrá resultados confiables. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus procesos de películas delgadas e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados