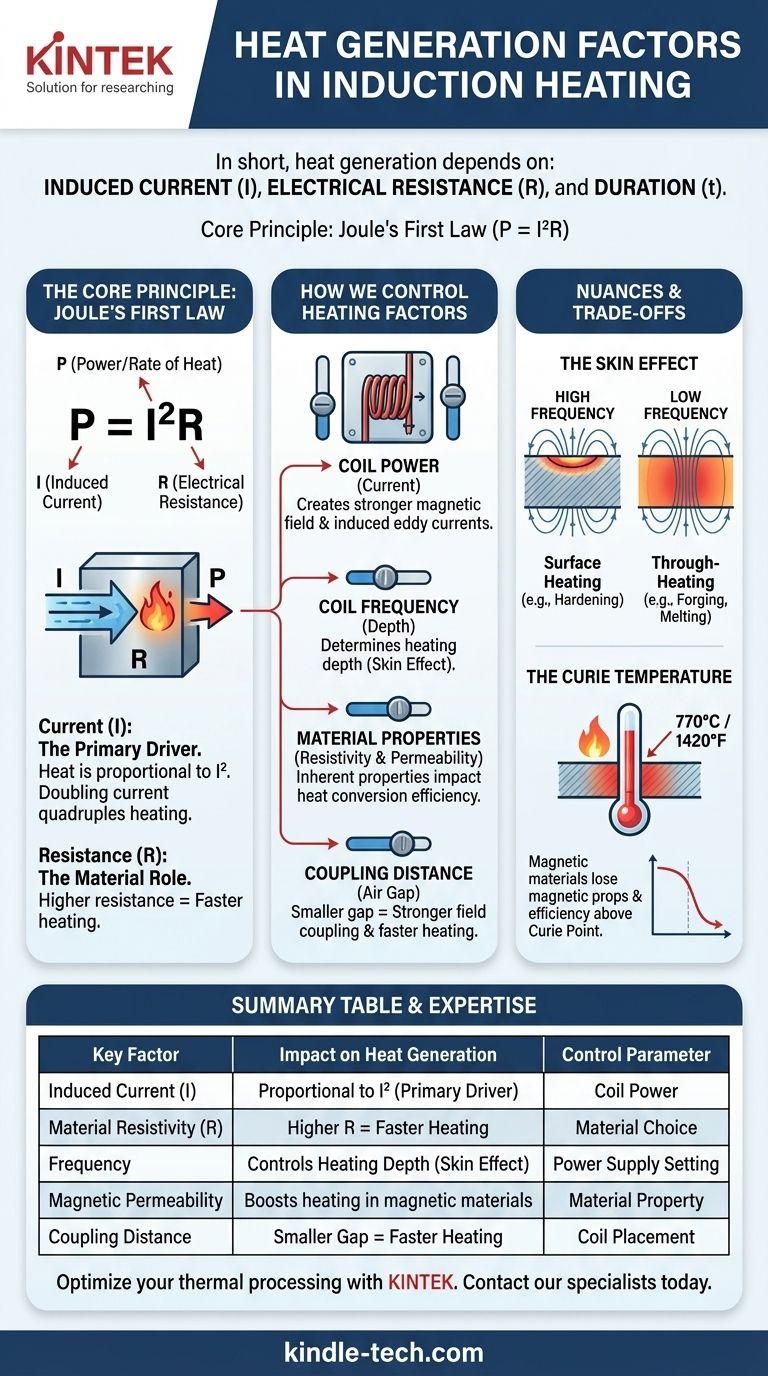

En resumen, la generación de calor en el calentamiento por inducción depende de la cantidad de corriente inducida, la resistencia eléctrica de la pieza de trabajo y la duración del calentamiento. Este proceso se rige por un principio fundamental conocido como efecto Joule, donde las corrientes eléctricas (llamadas corrientes de Foucault) que fluyen a través de un material generan calor a medida que superan la resistencia del material.

El desafío principal del calentamiento por inducción no es simplemente generar calor, sino controlarlo con precisión. Este control se logra manipulando la potencia y la frecuencia de la bobina de inducción para influir en las corrientes inducidas, al tiempo que se tienen en cuenta las propiedades físicas específicas del material que se está calentando.

El Principio Fundamental: La Primera Ley de Joule

En esencia, el calentamiento por inducción es una aplicación directa de la física fundamental. La cantidad de calor generado es un producto de la corriente, la resistencia y el tiempo.

La Ecuación del Calor

La potencia, o tasa de generación de calor, se define por la fórmula P = I²R. Aquí, P es la potencia (calor por segundo), I es la corriente que fluye a través del material y R es la resistencia eléctrica del material.

Corriente (I): El Impulsor Principal

El factor más significativo es la corriente de Foucault inducida. Debido a que el calor generado es proporcional al cuadrado de la corriente, duplicar la corriente inducida cuadruplicará la tasa de calentamiento.

Resistencia (R): El Papel del Material

La resistencia eléctrica (o más específicamente, la resistividad) de la pieza de trabajo determina la eficacia con la que las corrientes de Foucault se convierten en calor. Los materiales con mayor resistencia se calentarán más rápidamente con la misma cantidad de corriente.

Cómo Controlamos los Factores de Calentamiento

Aunque no se pueden "establecer" directamente las corrientes de Foucault o la resistencia del material, se controlan indirectamente a través de los parámetros del sistema de inducción. Estas son las palancas prácticas que se pueden ajustar.

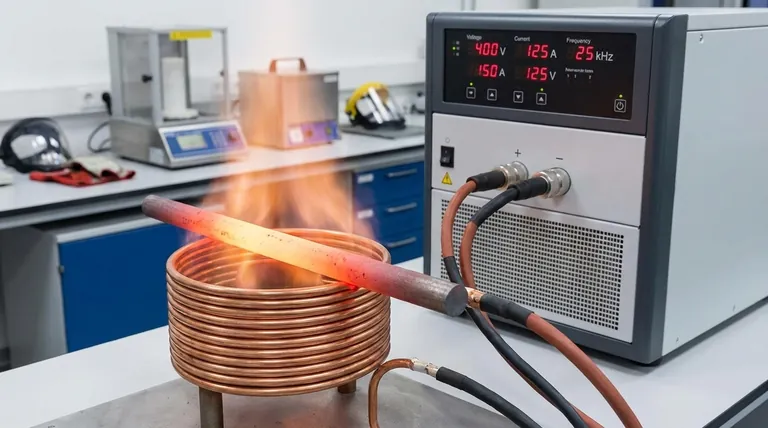

Potencia y Frecuencia de la Bobina de Inducción

La corriente que fluye a través de la bobina de trabajo crea un campo magnético alterno potente. Una corriente más alta en la bobina induce un campo magnético más fuerte y, en consecuencia, corrientes de Foucault más fuertes en la pieza de trabajo, lo que lleva a un calentamiento más rápido.

La frecuencia de la corriente alterna es igualmente crítica. Determina dónde en la pieza se genera el calor, un fenómeno conocido como el efecto pelicular.

Propiedades del Material de la Pieza de Trabajo

La resistividad inherente de un material impacta directamente en su capacidad para generar calor. Materiales como el acero tienen una resistividad más alta que el cobre, lo que los hace mucho más fáciles de calentar por inducción.

Para materiales magnéticos como el acero al carbono, la permeabilidad magnética juega un papel enorme. Una alta permeabilidad concentra el campo magnético, aumentando drásticamente la corriente inducida y el efecto de calentamiento.

La Distancia de Acoplamiento (Entrehierro)

Esto se refiere a la distancia física entre la bobina de inducción y la pieza de trabajo. Un espacio más pequeño resulta en un acoplamiento de campo magnético más fuerte, lo que induce más corriente y conduce a un calentamiento más eficiente y rápido.

Comprendiendo las Compensaciones y los Matices

Dominar el calentamiento por inducción requiere comprender cómo interactúan estos factores, a menudo de formas no lineales.

El Efecto Pelicular

Las frecuencias más altas hacen que las corrientes de Foucault fluyan en una capa delgada cerca de la superficie de la pieza de trabajo. Esto es ideal para aplicaciones como el endurecimiento superficial.

Las frecuencias más bajas permiten que el campo magnético penetre más profundamente en la pieza, generando calor de manera más uniforme en toda su sección transversal. Esto es necesario para el calentamiento pasante de tochos antes de la forja o para aplicaciones de fusión.

La Temperatura de Curie

Los materiales magnéticos como el acero pierden sus propiedades magnéticas por encima de una temperatura específica, conocida como el punto de Curie (alrededor de 770°C o 1420°F).

Cuando una pieza supera su temperatura de Curie, su permeabilidad disminuye drásticamente. Esto reduce la eficiencia del proceso de calentamiento, y la fuente de alimentación por inducción debe ser capaz de compensar para continuar calentando el material ahora no magnético.

Diseño y Geometría de la Bobina

La forma, el tamaño y el número de vueltas en la bobina son críticos. La bobina debe diseñarse para que coincida con la geometría de la pieza de trabajo para proporcionar un campo magnético uniforme y, por lo tanto, un calentamiento uniforme en el área objetivo.

Tomando la Decisión Correcta para su Objetivo

La configuración óptima depende completamente del resultado deseado.

- Si su objetivo principal es endurecer superficialmente un engranaje de acero: Utilice una alta frecuencia para concentrar el calor en la superficie, junto con alta potencia durante un período muy corto.

- Si su objetivo principal es calentar un gran tocho de aluminio: Utilice una frecuencia más baja para una penetración profunda y un tiempo de calentamiento más prolongado para permitir que el calor se iguale en todo el material.

- Si su objetivo principal es fundir acero en un crisol: Utilice una frecuencia baja a media para asegurar una penetración profunda e inducir un efecto de agitación magnética, combinado con una potencia alta y sostenida.

Al comprender estos factores fundamentales, puede pasar de un calentamiento de fuerza bruta a un procesamiento térmico preciso y eficiente.

Tabla Resumen:

| Factor Clave | Impacto en la Generación de Calor | Parámetro de Control |

|---|---|---|

| Corriente Inducida (I) | El calor es proporcional a I² (impulsor principal) | Potencia de la Bobina |

| Resistividad del Material (R) | Mayor resistencia = calentamiento más rápido | Elección del Material |

| Frecuencia | Controla la profundidad de calentamiento (efecto pelicular) | Ajuste de la Fuente de Alimentación |

| Permeabilidad Magnética | Aumenta el calentamiento en materiales magnéticos (ej., acero) | Propiedad del Material |

| Distancia de Acoplamiento | Menor espacio = campo más fuerte y calentamiento más rápido | Colocación de la Bobina y la Pieza de Trabajo |

¿Listo para aplicar este conocimiento y lograr un calentamiento preciso y eficiente en su laboratorio o línea de producción?

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluyendo sistemas de calentamiento por inducción adaptados para aplicaciones como el endurecimiento superficial, el calentamiento pasante y la fusión. Nuestros expertos pueden ayudarle a seleccionar el equipo y la configuración adecuados para optimizar su procesamiento térmico, ahorrándole tiempo y energía.

Contacte hoy mismo a nuestros especialistas en procesamiento térmico para discutir sus necesidades específicas y descubrir la ventaja KINTEK.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Disipador de calor de óxido de aluminio Al2O3 de cerámica avanzada de ingeniería para aislamiento

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es el recocido por inducción? Descubra el tratamiento térmico rápido y preciso para metales

- ¿Cuál es la principal ventaja del entorno de vacío en este tipo de horno? Lograr precisión sin oxidación

- ¿Cómo se produce un arco en el vacío? El papel sorprendente del material del electrodo en la creación de plasma

- ¿Por qué explota un horno de inducción? Prevenga explosiones catastróficas de vapor en su fundición

- ¿Cuál es el principio básico del calentamiento por inducción? Calentamiento rápido, preciso y sin contacto explicado

- ¿Qué horno se utiliza para fundir oro? Descubra el método de inducción limpio y rápido

- ¿Cómo se calcula la potencia de un horno de inducción? Asegure un dimensionamiento preciso para un rendimiento óptimo

- ¿Cuáles son las aplicaciones del horno de inducción sin núcleo? Descubra la fusión de metales limpia y precisa