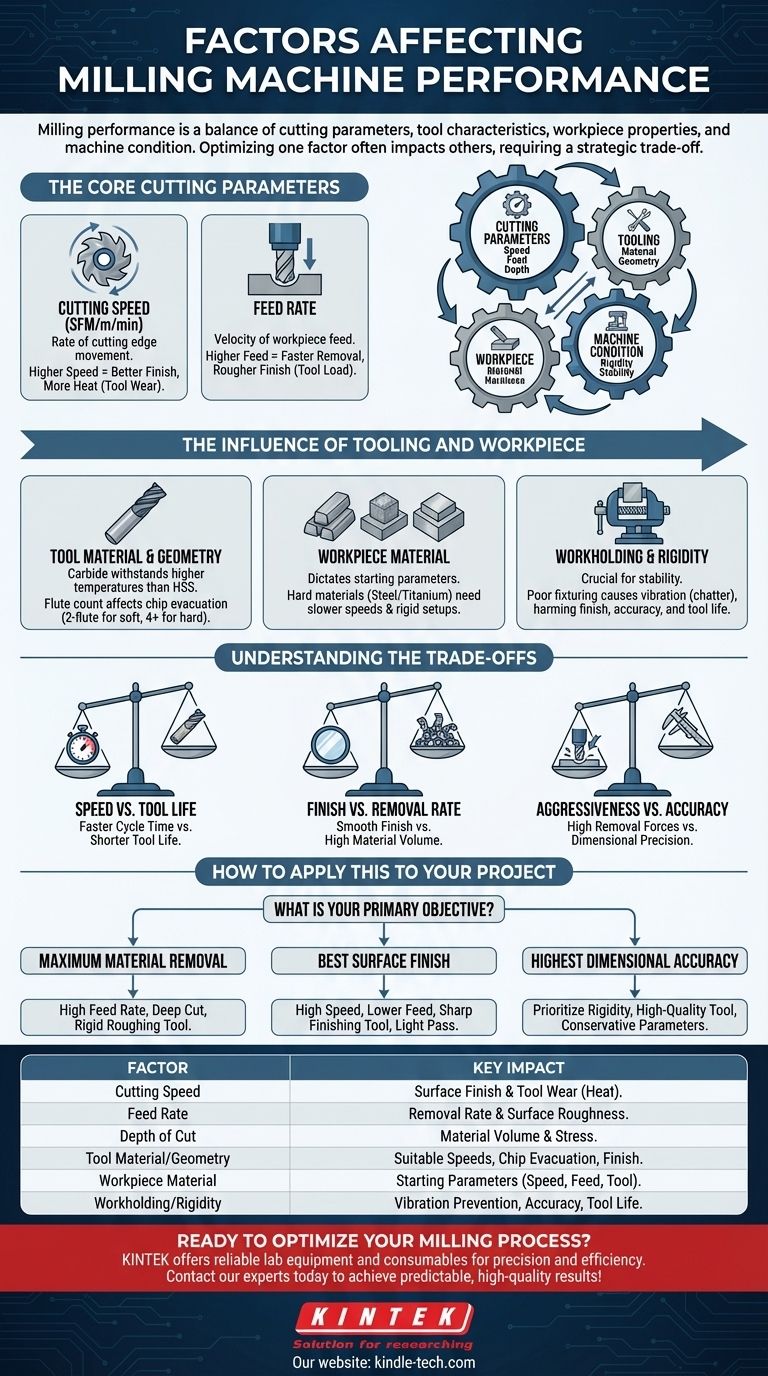

El rendimiento de una fresadora es un equilibrio de varios factores interconectados. En el nivel más fundamental, estos son los parámetros de corte (velocidad, avance y profundidad de pasada), las características de la herramienta de corte, las propiedades del material de la pieza y la condición física y rigidez de la máquina en sí.

El desafío central en el fresado no es solo conocer estos factores, sino comprender que existen en un sistema de compensaciones. Optimizar un factor, como la velocidad de corte, inevitablemente afectará a otros, como la vida útil de la herramienta y el acabado superficial. El control verdadero proviene de equilibrar estas compensaciones para cumplir un objetivo específico.

Los Parámetros de Corte Centrales

Estas tres variables son las entradas más directas que controla un operario. A menudo se denominan "velocidades y avances" y constituyen la base de cualquier operación de fresado.

Velocidad de Corte

La velocidad de corte se refiere a la velocidad a la que el filo de corte de la herramienta se mueve sobre la superficie del material. Se mide en pies superficiales por minuto (SFM) o metros por minuto (m/min).

Una velocidad de corte más alta generalmente produce un mejor acabado superficial, pero también genera más calor. Este calor excesivo es la principal causa del desgaste prematuro de la herramienta.

Velocidad de Avance (Feed Rate)

La velocidad de avance es la velocidad a la que la pieza de trabajo se introduce en la fresa giratoria. Determina cuánto material elimina cada filo de corte (ranura) de la herramienta por revolución.

Aumentar la velocidad de avance es la forma más común de acortar el tiempo de mecanizado. Sin embargo, una velocidad de avance excesivamente alta puede provocar un acabado superficial rugoso, una alta carga en la herramienta y una posible rotura de la misma.

Profundidad de Pasada (Depth of Cut)

Esto indica qué tan profundo corta la herramienta en el material. Tiene dos componentes: profundidad axial (qué tan profundo se introduce la herramienta a lo largo de su eje) y profundidad radial (qué tan lejos se desplaza hacia el material).

Una mayor profundidad de pasada elimina más material más rápido, pero también ejerce un estrés significativamente mayor en la herramienta, el husillo y el bastidor de la máquina, lo que puede provocar deflexión de la herramienta y vibración.

La Influencia de la Herramienta y la Pieza de Trabajo

Los objetos físicos involucrados —la herramienta y la pieza— son tan críticos como los parámetros que se establecen.

Material y Geometría de la Herramienta

La composición y la forma de la herramienta son primordiales. Las herramientas de carburo pueden soportar temperaturas mucho más altas que el Acero Rápido (HSS), lo que permite velocidades de corte más rápidas.

La geometría de la herramienta, como el número de estrías (flutes), también juega un papel clave. Una fresa de dos estrías proporciona una excelente evacuación de virutas para materiales blandos como el aluminio, mientras que una fresa de cuatro o más estrías ofrece más resistencia y un mejor acabado en materiales más duros como el acero.

Material de la Pieza de Trabajo

El material que se está cortando dicta fundamentalmente el punto de partida para todos los demás parámetros.

Los materiales duros y abrasivos como el acero inoxidable o el titanio requieren velocidades de corte mucho más lentas y configuraciones más rígidas que los materiales blandos como el aluminio o el plástico.

Sujeción de la Pieza y Rigidez

La forma en que se sujeta la pieza (fijación o fixturing) es una fuente frecuente de problemas. Una pieza que no está sujeta de forma segura vibrará durante el corte.

Esta vibración, a menudo denominada "chatter", es desastrosa para el acabado superficial, la precisión dimensional y la vida útil de la herramienta. Una configuración rígida —desde la máquina hasta el portaherramientas y el accesorio de la pieza— es innegociable para un trabajo de calidad.

Comprender las Compensaciones (Trade-offs)

El éxito en el fresado radica en gestionar los compromisos. Empujar una variable hasta su límite siempre tendrá consecuencias para otra.

Velocidad vs. Vida Útil de la Herramienta

Esta es la compensación clásica. Operar una herramienta en el extremo superior de su rango de velocidad recomendado reducirá el tiempo de ciclo, pero desgastará la herramienta mucho más rápido. Esto aumenta los costos de herramientas y el riesgo de fallo de la herramienta durante el proceso.

Acabado vs. Tasa de Remoción

Lograr un acabado superficial liso, como un espejo, requiere una profundidad de pasada ligera y una velocidad de avance moderada. Por el contrario, eliminar rápidamente un gran volumen de material exige una pasada profunda y una alta velocidad de avance, lo que inherentemente deja una superficie más rugosa. Por esta razón, las operaciones a menudo se dividen en una pasada de "desbaste" seguida de una pasada de "acabado".

Agresividad vs. Precisión

Las pasadas agresivas con altas tasas de remoción de material ejercen una fuerza significativa sobre la herramienta de corte, provocando que se desvíe ligeramente. Esta desviación puede comprometer la precisión dimensional de la pieza final. Para componentes de alta precisión, se utilizan pasadas más ligeras para minimizar estas fuerzas.

Cómo Aplicar Esto a Su Proyecto

Sus configuraciones óptimas están determinadas enteramente por su objetivo principal para la operación.

- Si su enfoque principal es la máxima remoción de material: Priorice una alta velocidad de avance y una profundidad axial/radial profunda, utilizando una herramienta de carburo rígida diseñada para desbaste.

- Si su enfoque principal es el mejor acabado superficial posible: Utilice una alta velocidad de corte pero una velocidad de avance más baja, asegúrese de estar utilizando una herramienta afilada con la geometría correcta y realice una pasada final de "acabado" muy ligera.

- Si su enfoque principal es la mayor precisión dimensional: Priorice la rigidez por encima de todo en la sujeción de la pieza, utilice una herramienta de alta calidad para minimizar la deflexión y utilice parámetros conservadores para reducir las fuerzas de corte.

Al considerar sistemáticamente cada uno de estos factores, usted pasa de simplemente adivinar los parámetros a diseñar un resultado predecible y exitoso.

Tabla Resumen:

| Factor | Impacto Clave en el Fresado |

|---|---|

| Velocidad de Corte (SFM/m/min) | Calidad del acabado superficial y desgaste de la herramienta debido a la generación de calor. |

| Velocidad de Avance | Tasa de remoción de material y rugosidad del acabado superficial. |

| Profundidad de Pasada | Volumen de material removido y estrés en la herramienta/máquina. |

| Material/Geometría de la Herramienta | Velocidades de corte adecuadas, evacuación de virutas y acabado de la pieza. |

| Material de la Pieza de Trabajo | Dicta los parámetros iniciales para la velocidad, el avance y la elección de la herramienta. |

| Sujeción/Rigidez de la Pieza | Previene la vibración (chatter), asegurando precisión y vida útil de la herramienta. |

¿Listo para optimizar su proceso de fresado? El equipo de laboratorio adecuado es la base de la precisión y la eficiencia. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio confiables para satisfacer las necesidades únicas de su laboratorio. Ya sea que se centre en la remoción de material, el acabado superficial o la precisión dimensional, tenemos las soluciones para ayudarle a lograr resultados predecibles y de alta calidad. ¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus proyectos!

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Potente Máquina Trituradora de Plástico

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

La gente también pregunta

- ¿Cuál es una ventaja del moldeo por inyección? Lograr producción de gran volumen con una eficiencia inigualable

- ¿Cuál es la aplicación de la máquina de moldeo por inyección? Impulsando la producción en masa de piezas complejas

- ¿Qué se puede hacer con una máquina de moldeo por inyección? Producir en masa piezas de plástico de alta calidad de forma eficiente

- ¿Cuál es la diferencia entre el moldeo por inyección y el moldeo por compresión? Una guía para elegir el proceso correcto

- ¿Qué parámetros deben considerarse para seleccionar la máquina de moldeo de pared delgada? Especificaciones clave para la producción de alta velocidad