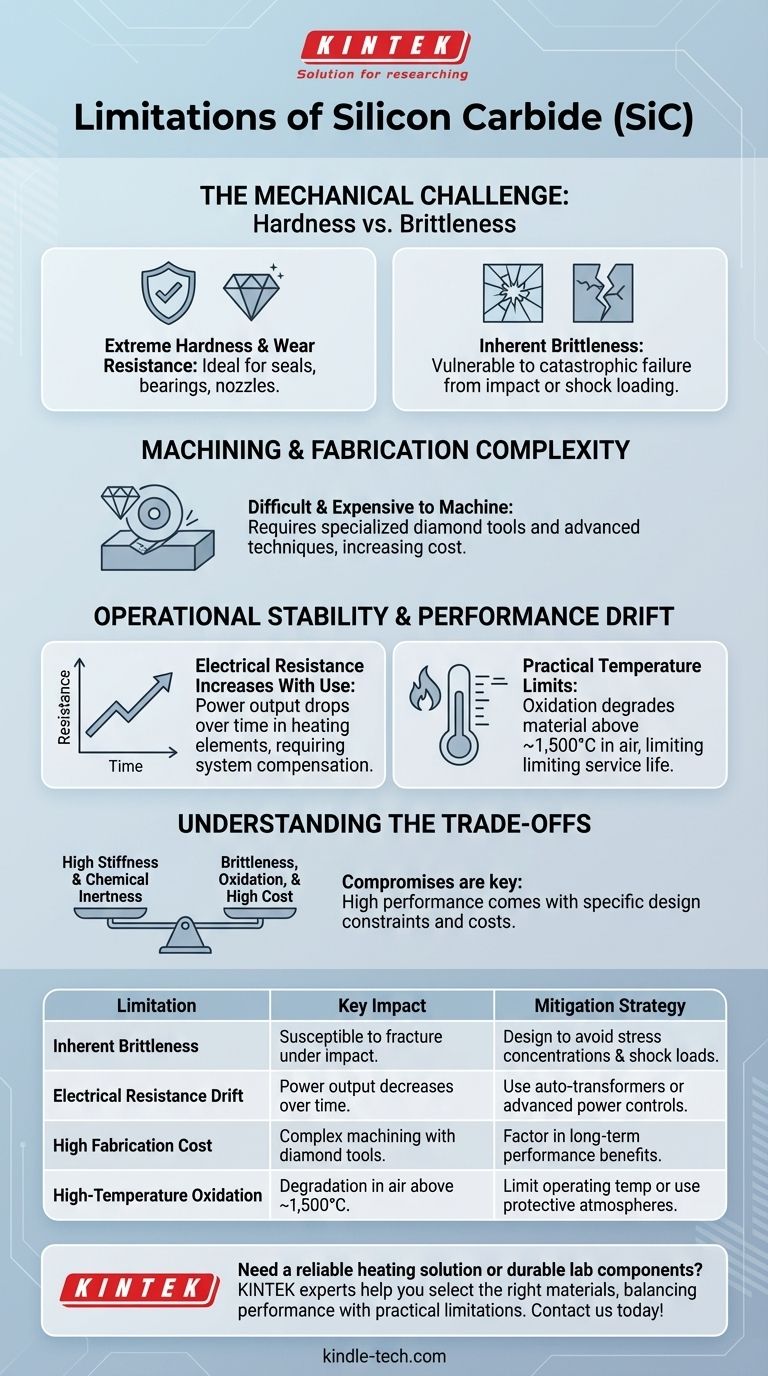

A pesar de sus excepcionales capacidades, el carburo de silicio (SiC) no está exento de limitaciones prácticas. Sus principales inconvenientes son su inherente fragilidad, que lo hace susceptible a la fractura por impacto, y una tendencia a que su resistencia eléctrica aumente con el tiempo cuando se utiliza como elemento calefactor, lo que requiere sistemas de control compensatorios.

Si bien el carburo de silicio ofrece una dureza superior, estabilidad a altas temperaturas y resistencia química, su limitación principal es una compensación: las mismas propiedades que lo hacen fuerte también lo hacen frágil y más complejo de manejar en aplicaciones del mundo real en comparación con los metales tradicionales.

El desafío mecánico: Dureza vs. Fragilidad

Las propiedades mecánicas del carburo de silicio son su característica más definitoria, pero presentan un desafío de diseño significativo. Se comporta de manera muy diferente a los metales bajo tensión.

Dureza extrema y resistencia al desgaste

El SiC es uno de los materiales comercialmente disponibles más duros, lo que le confiere una excelente resistencia a la abrasión y al desgaste. Esto lo hace ideal para componentes como sellos, rodamientos y boquillas.

Fragilidad inherente

A diferencia de los metales que se doblan o deforman bajo alta tensión, el SiC se fractura. Esta fragilidad significa que tiene una tenacidad muy baja y es vulnerable a fallas catastróficas por impacto repentino, cargas de choque o concentraciones de tensión.

Complejidad de mecanizado y fabricación

La dureza extrema que hace que el SiC sea tan duradero también lo hace muy difícil y costoso de mecanizar. Las herramientas de corte estándar son ineficaces, lo que requiere rectificado de diamante especializado y técnicas de procesamiento avanzadas, lo que añade un costo y una complejidad significativos a la fabricación de piezas terminadas.

Estabilidad operativa y deriva del rendimiento

Para aplicaciones que aprovechan sus propiedades térmicas y eléctricas, el rendimiento del SiC puede cambiar a lo largo de su vida útil, un factor que debe gestionarse.

La resistencia eléctrica aumenta con el uso

Cuando se utiliza para crear elementos calefactores o resistencias, la resistencia eléctrica del SiC aumenta gradualmente con las horas de funcionamiento. Este fenómeno es un aspecto bien conocido de su proceso de envejecimiento.

La necesidad de compensación del sistema

Esta deriva de la resistencia significa que un voltaje constante entregará progresivamente menos potencia y calor con el tiempo. Para mantener un rendimiento estable, los sistemas a menudo requieren un autotransformador o un controlador de potencia más sofisticado para aumentar el voltaje y compensar la resistencia cambiante del material.

Límites prácticos de temperatura

Si bien el SiC funciona bien a altas temperaturas, su uso en el aire generalmente se limita a alrededor de 1.500 °C. Por encima de esta temperatura, la oxidación puede comenzar a degradar el material, limitando su vida útil efectiva.

Comprender las compensaciones

Elegir carburo de silicio requiere una comprensión clara de sus compromisos inherentes. Sus fortalezas y debilidades son dos caras de la misma moneda.

La paradoja de la alta rigidez

El SiC tiene una rigidez muy alta y un bajo coeficiente de expansión térmica, lo que significa que mantiene su forma excepcionalmente bien bajo cargas térmicas y mecánicas. Sin embargo, esta misma rigidez le impide flexionarse para absorber energía, lo que contribuye directamente a su fragilidad.

Inercia química vs. oxidación a alta temperatura

El SiC exhibe una excelente estabilidad química y es altamente resistente a los ácidos fuertes. Esta inercia no se extiende a las reacciones a alta temperatura con el oxígeno en el aire, lo que define su techo de temperatura superior práctico en muchas aplicaciones.

Rendimiento vs. Costo

El rendimiento superior del SiC en entornos hostiles tiene un precio. El procesamiento de la materia prima y la compleja fabricación requerida hacen que los componentes de SiC sean significativamente más caros que los fabricados con metales convencionales u otras cerámicas.

Tomar la decisión correcta para su aplicación

Para usar carburo de silicio de manera efectiva, debe diseñar su sistema específicamente en torno a sus limitaciones en lugar de tratarlo como un simple reemplazo directo de otros materiales.

- Si su enfoque principal es la resistencia al desgaste en una pieza estructural: El SiC es una excelente opción, pero debe diseñar el componente y su carcasa para mitigar cualquier riesgo de impacto o carga de choque.

- Si su enfoque principal es la calefacción eléctrica a alta temperatura: Planifique implementar un sistema de control que pueda compensar activamente el aumento gradual de la resistencia para garantizar un rendimiento estable y a largo plazo.

- Si su enfoque principal es la estabilidad de los componentes a altas temperaturas: La baja expansión térmica del SiC es una gran ventaja, pero debe tener en cuenta su mayor costo de fabricación y las complejidades de mecanizarlo en la forma deseada.

Comprender estas limitaciones es clave para aprovechar con éxito las notables fortalezas del carburo de silicio en su aplicación.

Tabla resumen:

| Limitación | Impacto clave | Estrategia de mitigación |

|---|---|---|

| Fragilidad inherente | Susceptible a la fractura por impacto o choque | Diseñar para evitar concentraciones de tensión y cargas de impacto |

| Deriva de la resistencia eléctrica | La potencia de salida disminuye con el tiempo; requiere compensación | Utilizar autotransformadores o sistemas avanzados de control de potencia |

| Alto costo de fabricación | Mecanizado complejo y costoso con herramientas de diamante | Considerar el mayor costo inicial frente a los beneficios de rendimiento a largo plazo |

| Oxidación a alta temperatura | Degradación en el aire por encima de ~1.500 °C | Limitar la temperatura de funcionamiento o utilizar atmósferas protectoras |

¿Necesita una solución de calefacción fiable o componentes de laboratorio duraderos? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento. Deje que nuestros expertos le ayuden a seleccionar los materiales adecuados para su aplicación específica, equilibrando el rendimiento con las limitaciones prácticas. Contáctenos hoy para discutir cómo podemos apoyar las necesidades de su laboratorio con soluciones personalizadas.

Guía Visual

Productos relacionados

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

La gente también pregunta

- ¿Cambiará de color el diamante CVD? Descubra la ciencia del color permanente y estable

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cuáles son las aplicaciones de los diamantes CVD? De la joyería a las herramientas de alta tecnología

- ¿Cuánto cuesta el equipo de diamante CVD? Un desglose de la inversión desde el laboratorio hasta la producción

- ¿Tienen valor de reventa los diamantes CVD? La verdad sobre la inversión en diamantes cultivados en laboratorio